Làm sạch nấm mốc thích hợp có thể là một cách hiệu quả để giải quyết các vết rạn

Sự chớp nhoáng của một bộ phận có thể xảy ra do nhiều lý do khác nhau, từ những thay đổi về quy trình hoặc vật liệu cho đến lỗi dụng cụ. Dọc theo đường phân khuôn hoặc bất cứ nơi nào kim loại tạo thành ranh giới của bộ phận, sẽ có các gờ trên cạnh của bộ phận.

Các công cụ thường là thủ phạm, vì vậy việc xác định loại đèn flash được tạo ra và thời điểm nó xảy ra có thể giúp bạn đi đúng hướng.

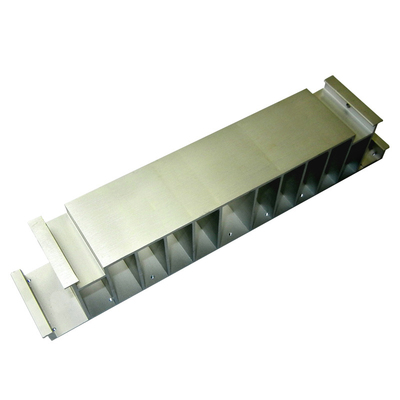

công cụ

Phản ứng thông thường đầu tiên để giảm đèn nháy là làm chậm tốc độ phun. Việc giảm tốc độ phun có thể loại bỏ các vệt bằng cách tăng độ nhớt của vật liệu, nhưng nó cũng làm tăng thời gian chu kỳ, điều này vẫn không thể giải quyết được nguyên nhân ban đầu gây ra vệt. Tệ hơn nữa, có thể lại có hiện tượng nhấp nháy trong giai đoạn đóng gói/giữ.

Flash có thể xảy ra trong quá trình chiết rót (giai đoạn tiêm đầu tiên) hoặc đóng gói/bảo quản (giai đoạn thứ hai). Chớp nhoáng có thể xảy ra đối với cả các bộ phận thông thường và các bộ phận có thành mỏng. Việc phát hiện ra đèn flash xảy ra ở giai đoạn nào giúp giảm bớt sự phức tạp trong việc xác định nguyên nhân. Một thử nghiệm đơn giản là giảm áp suất giai đoạn thứ hai (đóng gói/giữ) xuống áp suất thấp nhất mà máy cho phép, áp suất này phải thấp hơn áp suất nhựa 500 psi. Mục đích là để xem tác dụng của việc chỉ lấp đầy khoang. Giai đoạn phun đầu tiên lấp đầy 92% đến 99.9% bộ phận, nhưng giai đoạn này phải kết thúc trước khi khoang được lấp đầy. Ở mức áp suất tối thiểu của giai đoạn thứ hai, có thể dễ dàng kiểm tra xem bộ phận đó có bị bắn ngắn ở cuối giai đoạn phun đầu tiên hay không. Nếu có đèn flash trên ống kính ngắn, chúng ta có thể tập trung tác động vào các thông số ảnh hưởng đến giai đoạn tiêm đầu tiên.

Làm sạch khuôn đúng cách có thể là giải pháp cho gờ

Hãy nhớ rằng đối với các bộ phận có thành mỏng, ngay cả một cú bắn ngắn cũng có thể tạo ra áp lực đủ để thổi bay vật cố định. Tuy nhiên, nếu bạn thấy nhấp nháy ở các bộ phận có độ dày thành tương tự nhau sau một lần chụp ngắn ở giai đoạn đầu tiên thì nguyên nhân rất có thể là do các đường phân khuôn trong công cụ không khớp. Loại bỏ tất cả nhựa, bụi hoặc chất gây ô nhiễm có thể ngăn khuôn đóng lại đúng cách. Kiểm tra khuôn, đặc biệt nếu có vụn nhựa phía sau khuôn trượt và trong khoang chốt dẫn hướng. Sau khi hoàn thiện như vậy, nếu vẫn còn hiện tượng nhấp nháy, vui lòng sử dụng giấy nhạy áp lực để kiểm tra xem đường phân khuôn có khớp hay không, điều này có thể cho thấy khuôn có được kẹp đều dọc theo đường phân khuôn hay không. Giấy nhạy cảm với áp lực phù hợp được đánh giá ở mức 1400 đến 7000 psi hoặc 7000 đến 18,000 psi.

Trong các khuôn nhiều khoang hoặc khuôn gia dụng, hiện tượng chớp sáng thường xảy ra do sự cân bằng dòng chảy không đúng cách. Đây là lý do tại sao trong cùng một quá trình phun, khuôn nhiều khoang có thể thấy nhấp nháy ở một khoang và vết lõm ở khoang kia.

Hỗ trợ khuôn không đủ cũng có thể gây ra hiện tượng nhấp nháy. Người thợ đúc nên xem xét liệu máy có được trang bị đủ cột đỡ cho khoang và tấm lõi ở đúng vị trí hay không.

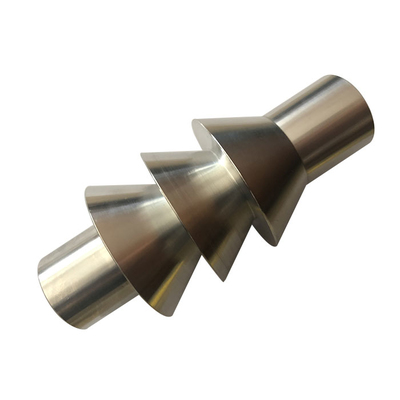

mầm cây ống lót là một nguồn có thể gây nhấp nháy khác. Lực tiếp xúc của vòi phun dao động từ 5 đến 15 tấn. Nếu sự giãn nở nhiệt gây ra ống lót Để "phát triển" đến một khoảng cách vừa đủ so với đường phân khuôn, lực tiếp xúc của vòi phun có thể đủ để đẩy mặt chuyển động của khuôn nhằm cố gắng mở nó. Đối với các bộ phận không có cổng, thợ đúc nên kiểm tra chiều dài của cổng ống lót khi trời nóng.

Bộ nhớ flash: nguyên nhân và cách khắc phục

Đường phân khuôn không khớp hoặc khuôn bị hỏng: làm sạch bề mặt khuôn và mặt sau của thanh trượt, đồng thời kiểm tra xem có vật cản nào trong khoang để đảm bảo kẹp chính xác hay không. Ngoài ra, hãy kiểm tra xem vật cố định có bị lệch hay không, dụng cụ có bị hỏng hay không, thanh giằng có bị kéo căng không đều hay việc điều chỉnh mức máy có phù hợp hay không. Khi dụng cụ đang ở trạng thái ép, hãy sử dụng giấy nhạy áp lực để kiểm tra áp suất trên đường phân khuôn ở khu vực tràn và khu vực không tràn.

Giá đỡ khuôn không đúng: Kiểm tra số lượng, vị trí, chiều dài các trụ đỡ trong khuôn.

Dòng chảy không đều trong dụng cụ nhiều khoang: Sử dụng "quy trình 5 bước" của Beaumont để kiểm tra cân bằng khuôn.

Trọng tải kẹp quá thấp: giảm áp lực đóng gói/giữ. Sử dụng máy ép có lực kẹp lớn hơn.

Áp suất kẹp quá cao: giảm trọng tải kẹp.

Ống lót trục rót quá dài: Đối với các bộ phận không có cổng, hãy kiểm tra độ giãn nở nhiệt của ống lót trục rót trong điều kiện sản xuất. Có thể cần một ống lót ngắn hơn.

Khoang tràn trong quá trình phun giai đoạn đầu: điều chỉnh vị trí cắt của giai đoạn đầu hoặc giảm kích thước chụp. Đồng thời kiểm tra phản hồi của máy từ giai đoạn chiết rót đến giai đoạn đóng gói/giữ.

Độ nhớt quá thấp: Kiểm tra nhiệt độ nóng chảy để xác nhận rằng nó không vượt quá giới hạn do nhà cung cấp khuyến nghị. Kiểm tra tốc độ dòng chảy trước và sau khi đúc xem có dấu hiệu xuống cấp hay không. Giảm thiểu thời gian lưu trú tan chảy. Nếu nhựa hút ẩm, hãy kiểm tra độ ẩm. Hãy thử các loại nhựa khác nhau. Biện pháp cuối cùng là giảm tốc độ tiêm.

Vấn đề kẹp

Tiếp theo chúng ta hãy nghiên cứu cách kẹp. Nếu đèn flash tập trung ở trung tâm khuôn thì có thể do áp suất kẹp quá cao. Nếu khuôn nhỏ hơn được gắn trên tấm ép lớn hơn, lực của khuôn ở bốn góc ngoài có thể lớn hơn lực ở tâm. Áp lực kẹp quá lớn có thể làm cho khuôn ép xung quanh khuôn. Để giải quyết vấn đề này, hãy đảm bảo rằng khuôn chiếm khoảng 70% khoảng cách giữa các thanh giằng.

Trọng tải kẹp quá ít cũng có thể gây ra hiện tượng nhấp nháy. Nếu bộ phận vượt qua giai đoạn đầu tiên của thử nghiệm ngắn hạn mà không có đèn flash, điều đó có nghĩa là giai đoạn đóng gói/bảo quản có thể đẩy đường phân chia ra xa. Giải pháp là tăng trọng tải kẹp. Điều này đặc biệt đúng đối với việc đổ đầy tốc độ cao trong các ứng dụng thành mỏng, nơi có thể cần áp suất nhựa từ 35,000 đến 60,000 psi trong vòi phun.

Kẹp không thẳng hàng có thể gây ra hiện tượng nhấp nháy. Nguyên nhân có thể là do máy chưa cân bằng, dễ kiểm tra và sửa chữa. Kiểm tra xem độ song song kẹp không đủ (cũng tạo ra hiện tượng nhấp nháy) hay không, cần phải thực hiện nhiều công việc hơn. Giải pháp chi phí thấp bao gồm sử dụng hình vuông tiêu chuẩn đồ đạc và đo độ giãn của thanh giằng (sự thay đổi không được vượt quá 0.002 inch). Một cách tiếp cận tốt hơn nhưng tốn kém hơn là sử dụng phương pháp laser mới hơn để kiểm tra tính song song.

Các vấn đề liên quan đến quy trình

Nếu độ nhớt của vật liệu quá thấp, nó có thể gây ra hiện tượng nhấp nháy. Nhựa có thể bị "chảy" vì nhiều lý do: nhiệt độ nóng chảy quá cao, thời gian lưu quá lâu và gây xuống cấp, sấy khô không đúng cách dẫn đến xuất hiện hơi ẩm (cũng làm phân hủy một số loại nhựa) hoặc chứa quá nhiều chất bôi trơn. . Bạn có thể sử dụng đầu dò nhiệt hoặc cảm biến hồng ngoại để đo nhiệt độ nóng chảy ở vòi phun. Kiểm tra tốc độ dòng nóng chảy trước và sau khi đúc có thể cho biết liệu đó có phải là nguyên nhân khiến vật liệu xuống cấp hay không. Đối với nhựa không độn, tốc độ dòng chảy tan chảy thay đổi 30% là có thể chấp nhận được, trong khi không được phép thay đổi từ 40% trở lên. Tuy nhiên, đối với nhựa chứa đầy, việc tăng dòng chảy nóng chảy từ 40% trở lên là có thể chấp nhận được. Một dụng cụ cũng có thể được sử dụng để kiểm tra độ ẩm của nhựa.

Liên kết đến bài viết này :Làm sạch nấm mốc thích hợp có thể là một cách hiệu quả để giải quyết các vết rạn

Tuyên bố Tái bản: Nếu không có hướng dẫn đặc biệt, tất cả các bài viết trên trang web này là bản gốc. Vui lòng ghi rõ nguồn để tái bản: https: //www.cncmachiningptj.com/,thanks!

Độ chính xác 3, 4 và 5 trục Cơ khí CNC dịch vụ cho gia công nhôm, berili, thép cacbon, magiê, gia công titan, Inconel, bạch kim, siêu hợp kim, axetal, polycarbonate, sợi thủy tinh, than chì và gỗ. Có khả năng gia công các bộ phận có đường kính lên đến 98 inch. và dung sai độ thẳng +/- 0.001 in. Các quy trình bao gồm phay, tiện, khoan, doa, ren, khai thác, tạo hình, khía, gia công phản lực, gia công kim loại, doa và cắt laser. Các dịch vụ thứ cấp như lắp ráp, mài không tâm, xử lý nhiệt, mạ và hàn. Sản xuất nguyên mẫu và số lượng thấp đến cao được cung cấp với số lượng tối đa 50,000 chiếc. Thích hợp cho năng lượng chất lỏng, khí nén, thủy lực và van các ứng dụng. Phục vụ các ngành công nghiệp hàng không vũ trụ, máy bay, quân sự, y tế và quốc phòng. sales@pintejin.com ) trực tiếp cho dự án mới của bạn.

Độ chính xác 3, 4 và 5 trục Cơ khí CNC dịch vụ cho gia công nhôm, berili, thép cacbon, magiê, gia công titan, Inconel, bạch kim, siêu hợp kim, axetal, polycarbonate, sợi thủy tinh, than chì và gỗ. Có khả năng gia công các bộ phận có đường kính lên đến 98 inch. và dung sai độ thẳng +/- 0.001 in. Các quy trình bao gồm phay, tiện, khoan, doa, ren, khai thác, tạo hình, khía, gia công phản lực, gia công kim loại, doa và cắt laser. Các dịch vụ thứ cấp như lắp ráp, mài không tâm, xử lý nhiệt, mạ và hàn. Sản xuất nguyên mẫu và số lượng thấp đến cao được cung cấp với số lượng tối đa 50,000 chiếc. Thích hợp cho năng lượng chất lỏng, khí nén, thủy lực và van các ứng dụng. Phục vụ các ngành công nghiệp hàng không vũ trụ, máy bay, quân sự, y tế và quốc phòng. sales@pintejin.com ) trực tiếp cho dự án mới của bạn.

- Gia công 5 trục

- Cnc phay

- Cnc quay

- Công nghiệp gia công

- Quá trình chạy máy

- Xử lý bề mặt

- Gia công kim loại

- Gia công nhựa

- Khuôn luyện kim bột

- Đúc chết

- Phòng trưng bày các bộ phận

- Bộ phận kim loại ô tô

- Bộ phận máy móc

- Tản nhiệt LED

- Bộ phận xây dựng

- Bộ phận di động

- Bộ phận y tế

- Phần điện tử

- Gia công phù hợp

- Phụ tùng xe đạp

- Gia công nhôm

- Gia công titan

- Gia công thép không gỉ

- Gia công đồng

- Gia công đồng thau

- Gia công siêu hợp kim

- Gia công Peek

- Gia công UHMW

- Gia công Unilate

- Gia công PA6

- Gia công PPS

- Gia công Teflon

- Gia công Inconel

- Gia công thép công cụ

- Vật liệu khác