Công nghệ in 3D cải thiện việc sản xuất và sử dụng các cảm biến đo biến dạng và loại bỏ sự can thiệp của các yếu tố con người

Sau hơn 80 năm được sử dụng như một phần tử cảm biến để đo biến dạng, đồng hồ đo biến dạng đã trở thành một phương pháp phổ biến. Tuy nhiên, khi ngành công nghiệp ngày càng có yêu cầu cao hơn đối với các giá trị đo lường và xử lý kỹ thuật số, máy đo biến dạng cảm biến chất kết dính truyền thống đang phải đối mặt với những thách thức mới. Để đáp ứng những nhu cầu này và mở ra các lĩnh vực ứng dụng mới, công nghệ sản xuất phụ gia có thể được sử dụng để đạt được thiết kế linh hoạt hơn, tự động hóa và khả năng tái tạo trong việc lắp đặt đồng hồ đo biến dạng.

Máy đo biến dạng truyền thống và ứng dụng của nó

Đồng hồ đo sức căng có thể được sử dụng để ghi lại tải trọng của thành phần, chẳng hạn như lực hoặc mômen, và những thay đổi về hình dạng (biến dạng / nén) trên bề mặt của các thành phần này (xem Hình 1). Vì lý do này, các đồng hồ đo biến dạng đã liên tục được sửa đổi trong những thập kỷ gần đây để giảm độ không đảm bảo đo. Tuy nhiên, nguyên lý làm việc cơ bản của máy đo biến dạng không thay đổi. Khi có lực tác dụng, dây dẫn điện bị biến dạng. Chiều dài và diện tích mặt cắt ngang của dây dẫn sẽ thay đổi, điều này trực tiếp thay đổi điện trở ohmic có thể đo được của nó.

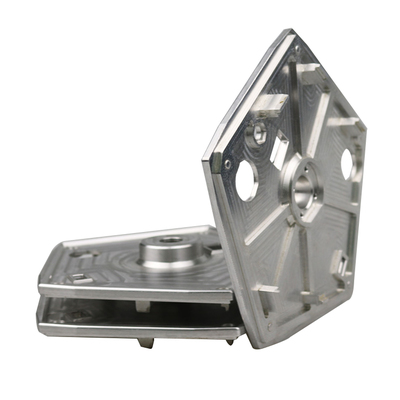

Hình 1. Máy đo biến dạng ngoại quan truyền thống và dây kết nối trên các bộ phận bằng thép không gỉ.

Trước tiên, người dùng kết hợp máy đo biến dạng với các quy trình chi tiết cần thiết để cài đặt nó. Điều này là do việc liên kết không chỉ đòi hỏi nhiều bước làm việc và kiến thức chuyên môn tương ứng, mà còn phải có kinh nghiệm trong quá trình lắp đặt và độ nhạy bằng tay cần thiết để chuyển đổi thiết bị đo biến dạng được cung cấp trên lá mang thành điểm đo trên thành phần để đo độ chính xác. Về nguyên tắc, môi trường làm việc phải được giữ sạch để phủ một lớp keo mỏng, không gây ô nhiễm. Đối với các cảm biến lực nhỏ gọn, chẳng hạn như cân gia đình, liên kết nóng chảy được sử dụng. Tại đây, máy đo biến dạng phủ chất kết dính được ép vào điểm đo, và sau đó thành phần được bảo dưỡng trong lò.

Nếu thành phần không thể được đặt trong lò do kích thước, trọng lượng hoặc độ nhạy nhiệt độ của nó, thì phương pháp liên kết nguội được sử dụng. Sau khi chà nhám khu vực ngoại quan và tẩy dầu mỡ, đánh dấu vị trí đo biến dạng dự kiến. Việc đánh dấu và định vị các đồng hồ đo biến dạng cũng như việc bám dính và phân bố đồng đều các chất kết dính sau đó thường được thực hiện thủ công, do đó sẽ có rất nhiều sự không chắc chắn trong việc định vị bên của các đồng hồ đo biến dạng. Khi chất kết dính đông lại, hãy ấn dụng cụ đo độ căng lên nó trong khoảng một phút. Độ dày của màng keo đã đóng rắn có thể thay đổi rất nhiều, điều này sẽ ảnh hưởng nghiêm trọng đến khả năng phản hồi của cảm biến.

Do đó, có hai vấn đề với keo trên máy đo biến dạng. Một mặt do lỗi người dùng, các bước thủ công dẫn đến chất lượng không đồng bộ. Các yêu cầu chất lượng cao có thể được đáp ứng bằng một số công cụ phụ trợ; tuy nhiên, khối lượng công việc và thời gian cài đặt sẽ tăng lên. Nếu chất lượng của điểm đo không đủ, phải loại bỏ thiết bị đo biến dạng và gắn một thiết bị mới vào. Mặt khác, việc sử dụng nhân viên có trình độ chuyên môn là phần chi phí lớn nhất của việc lắp đặt thiết bị đo biến dạng. Đối với số lượng lớn hơn, không có hoặc không có hiệu ứng mở rộng chi phí đáng kể. Do đó, cảm biến cần sử dụng quy trình tự động.

Ngoài ra, công việc của dây chuyền đo lường và truyền dữ liệu sau đó cũng trở nên phức tạp, đặc biệt là trên các bộ phận quay. Phương pháp thông thường là sử dụng một hệ thống đo từ xa cảm ứng để truyền dữ liệu đo lường và năng lượng thông qua khớp nối cảm ứng. Tuy nhiên, những hệ thống này chỉ phù hợp để sản xuất hàng loạt ở một mức độ hạn chế vì chúng rất đắt và không đặc biệt mạnh mẽ. Các phương pháp thay thế khác, chẳng hạn như sóng âm bề mặt (SAW) hoặc công nghệ cảm biến từ tính, chỉ phù hợp với một số vật liệu nhất định hoặc đã được chứng minh là dễ bị nhiễu khi sử dụng tại hiện trường. Vì vậy, họ chưa thể tự lập. Sự phát triển của các giải pháp công nghiệp công suất thấp để truyền dữ liệu không dây đang mở ra những khả năng mới. Tại đây, những khả năng này sẽ được sử dụng để đưa các công nghệ cảm biến không yêu cầu năng lượng bên ngoài vào thực tế.

In vật liệu phụ gia cho cảm biến đo biến dạng

Sản xuất phụ gia có thể mang lại những cơ hội nào ở đây? Rốt cuộc, nhiều thành phần 3D đã có thể được in bằng các vật liệu khác nhau. Viện Công nghệ Laser Fraunhofer (Fraunhofer ILT) và Công nghệ i4M (đều ở Aachen, Đức) đã giải quyết vấn đề này và phát triển một nguyên mẫu như mô tả bên dưới.

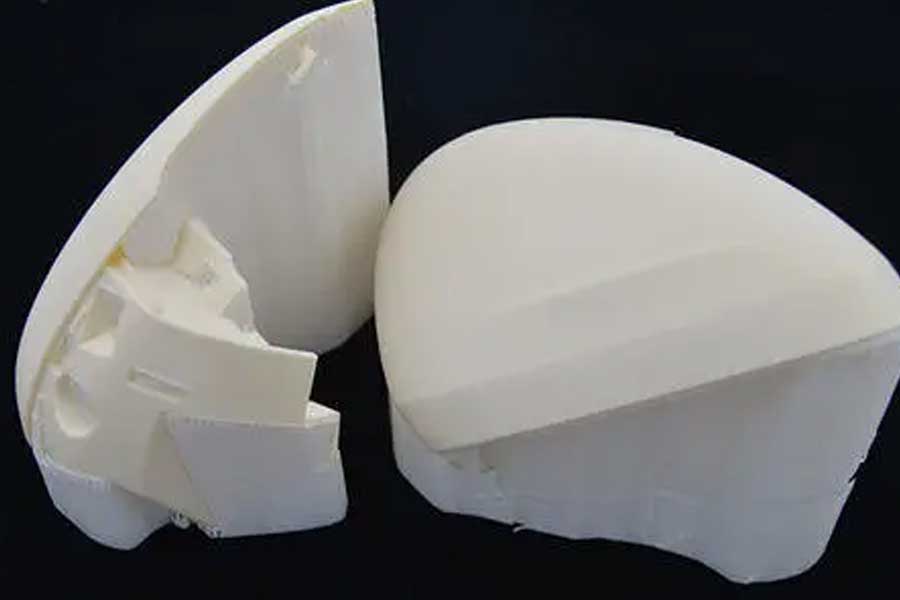

Trong các máy đo biến dạng truyền thống, lưới đo điện trở thường được xếp chồng lên nhau giữa sóng mang và màng bọc. Máy đo biến dạng lá này được liên kết với thành phần bằng chất kết dính. Biến dạng của thành phần được chuyển đến lưới đo thông qua hai lớp trung gian (xem Hình 2a). Về nguyên tắc, lưới đo phải càng gần bề mặt của cấu kiện càng tốt để tránh mất sự truyền lực. Sự thay đổi độ dày liên kết sẽ được phản ánh trong quá trình truyền lực và phản ứng tại điểm đo của máy đo biến dạng có thể thay đổi. Khi máy đo biến dạng được in trực tiếp bằng quy trình in (chẳng hạn như in phun), một hệ thống lớp đơn giản hơn có thể được sử dụng giữa bộ phận và lưới đo (xem Hình 2b). Chỉ cần một lớp trung gian, lớp này kết hợp chức năng truyền lực và cách điện giữa linh kiện và mạng đo lường.

Cách tạo máy đo biến dạng bằng công nghệ in 3D

Trong phương pháp sản xuất phụ gia được trình bày ở đây, ba lớp chức năng (lớp cách điện, lưới đo kim loại và lớp bao phủ hoặc lớp bao bọc) được in theo trình tự, và sau đó mỗi lớp chức năng được xác định chức năng. Các chức năng của màng sóng mang và chất kết dính trong các máy đo biến dạng thông thường được đảm nhiệm bởi một lớp cách điện duy nhất. Bằng cách này, về nguyên tắc, lưới đo có thể được định vị gần bề mặt của thành phần hơn, điều này được cho là sẽ cải thiện sự truyền biến dạng tới lưới đo cảm quan.

Những quy trình nào phù hợp cho việc cán màng? Các quy trình này phải là kỹ thuật số, tiết kiệm tài nguyên và hoạt động trực tuyến. Chúng đã được chứng minh là đủ mạnh ở quy mô sản xuất công nghiệp. Điều quan trọng nhất là giảm chi phí sản xuất của mỗi cảm biến.

Trước khi áp dụng máy đo biến dạng do phụ gia sản xuất vào linh kiện, bức xạ laser có thể được sử dụng để làm sạch bề mặt của linh kiện có các chất gây nhiễu, chẳng hạn như rỉ sét, chất bôi trơn còn sót lại hoặc lớp oxit từ các bước quy trình trước đó. Bước này cũng có thể được áp dụng cho các bề mặt đã được tạo nhám. Các khu vực nhỏ dưới kính hiển vi được mài mòn chọn lọc, nấu lại hoặc sửa đổi bằng bức xạ laser xung để tăng độ bám dính của các lớp được áp dụng sau này.

Máy rút và máy in phun có thể lắng đọng vật liệu một cách chọn lọc trên các điểm đo. Quá trình xử lý hậu kỳ được thực hiện với nguồn ánh sáng hiệu quả cao (laser hoặc đèn LED), có thể nhanh chóng ghép năng lượng cần thiết vào lớp in mà không cần làm nóng bộ phận.

Các polyme lai, chẳng hạn như ORMOCER được phát minh bởi Fraunhofer Institute for Silicate (Fraunhofer ISC; Würzburg, Germany), có thể được sử dụng làm vật liệu cách điện. Nó có thể được cung cấp như một vật liệu nhớt không liên kết ngang và có thể được quang hóa (nghĩa là liên kết chéo bằng cách chiếu xạ ánh sáng). Vật liệu có thể được sử dụng một cách chọn lọc bằng cách pha chế, vì vậy polyme lai chỉ được áp dụng cho khu vực cần thiết (xem Hình 3). Hệ thống CNC hướng dẫn bộ phân phối để đảm bảo định vị chính xác. Sau đó, một nguồn sáng sẽ chữa khỏi lớp trong vài giây. Sau đây là so sánh các bước xây dựng của đế giấy bạc tiêu chuẩn và lớp máy đo biến dạng được sản xuất bổ sung.

Cấu trúc lớp của máy đo biến dạng dựa trên lá tiêu chuẩn:

Bọc giấy bạc

Lưới đo

Giấy bạc

Dính

Yếu tố

Cấu trúc lớp của máy đo biến dạng để sản xuất phụ gia:

Hình thức gói

Lưới đo

Cách nhiệt (không có keo)

Yếu tố

Sau khi lớp cách điện được hình thành trên phần kim loại, lưới đo cảm biến điện trở sẽ được in ra. Điều này được thực hiện bằng cách in phun mực kim loại hạt nano. Loại mực lỏng mỏng chứa các hạt nano kim loại, tá dược và dung môi, có thể in trên lớp cách điện với độ phân giải cao như ảnh in trên máy in màu. Không cần khuôn mẫu hoặc mặt nạ như trong quá trình khắc và lưới đo có thể được số hóa để phù hợp với các nhiệm vụ đo cụ thể. Để làm cho mực kim loại dẫn điện, cần phải làm bay hơi các thành phần dễ bay hơi như dung môi và vật liệu phụ, và nung các hạt kim loại lại với nhau. Quá trình thiêu kết bằng laser đặc biệt thích hợp cho bước xử lý sau nhiệt này vì không cần phải nung toàn bộ cụm trong lò. Đây là một lợi thế quan trọng, đặc biệt là đối với các chất nền nhạy cảm với nhiệt độ như thép cứng. Bao bì cuối cùng của lưới đo lường có thể bảo vệ nó khỏi các ảnh hưởng của môi trường và có thể được sản xuất bằng các vật liệu và quy trình tương tự như lớp cách điện.

Máy đo biến dạng in kỹ thuật số được xử lý sau bằng laser về cơ bản có thể đạt được chất lượng không đổi, không phụ thuộc vào quy trình thủ công và có chi phí hấp dẫn khi sản xuất hàng loạt. Phương pháp này có những ưu điểm đặc biệt trong sản xuất hàng loạt nhỏ có tính linh hoạt cao, vì có thể tạo ra một thiết kế tùy chỉnh mà không cần lắp đặt lại khuôn. Tuy nhiên, tất cả những thách thức của quá trình phát triển vẫn chưa được giải quyết. Ví dụ, cho đến nay, chỉ có mực kim loại hạn chế và vật liệu cách điện có thể đạt được sự bù nhiệt độ phù hợp với vật liệu hoặc truyền lực xác định, hoặc đã được phát triển cho các quá trình chức năng hóa laser. Vì vậy, Fraunhofer ILT đang làm việc với các đối tác nghiên cứu và người sử dụng công nghiệp để phát triển hơn nữa.

Từ điểm đo đến cảm biến thông minh

Tuy nhiên, việc sử dụng đồng hồ đo biến dạng làm cảm biến là chưa đủ, vì dữ liệu đo lường của các thành phần thông minh phải được số hóa, truyền và phân tích. Dữ liệu đo lường hiện là "dữ liệu thông minh" (dữ liệu có sẵn về mặt kinh tế), có nghĩa là tuổi thọ còn lại, lịch bảo trì tự động, chiến lược kiểm soát tối ưu hóa, v.v., tất cả đều tạo thành cơ sở của các khái niệm như bảo trì dự đoán. Để đo chính xác tải trọng thành phần, một điểm đo dựa trên đồng hồ biến dạng phải được áp dụng trong dòng lực. Tuy nhiên, không có nhiều không gian, đặc biệt là trong các máy hiện đại. Ngoài ra, áp lực về giá của giải pháp này là rất cao, đặc biệt là khi số lượng tăng lên và giải pháp cần được chuẩn bị để sản xuất hàng loạt.

Công nghệ đo từ xa vô tuyến năng lượng thấp tích hợp cao được phát triển để truyền dữ liệu từ các cảm biến trong sản xuất phụ gia và áp dụng cho các bộ phận cùng với đồng hồ đo biến dạng (xem Hình 4). Sử dụng phần cứng mới nhất có sẵn trên thị trường và sử dụng phần sụn được tối ưu hóa để tối đa hóa hiệu quả sử dụng điện:

Hệ thống trên chip siêu tiết kiệm năng lượng bao gồm Cortex M4 MCU và modem radio 2.4 GHz

Đầu cuối đo lường tương tự với ADC 24-bit, bộ khuếch đại tín hiệu tích hợp và nguồn điện áp tham chiếu

Sáu cảm biến DOF MEMS bổ sung (gia tốc kế, con quay hồi chuyển) và cảm biến nhiệt độ

Pin lithium-ion hoặc pin tiểu lithium với thiết bị điện tử sạc và mạch bảo vệ phù hợp

Một giao thức được phát triển đặc biệt được sử dụng để truyền dữ liệu ở băng tần 2.4 GHz. So với Bluetooth và các giao thức công nghiệp khác, giao thức này có thể đạt được tốc độ dữ liệu cao hơn và độ trễ thấp hơn. Tốc độ lấy mẫu tối đa có thể là 19.2 kHz và nó cũng có thể được phát trực tiếp. Tuy nhiên, các yêu cầu về nguồn điện và thời gian chạy của pin phụ thuộc trực tiếp vào tốc độ lấy mẫu đã chọn. Vì cầu đo đồng hồ biến dạng có yêu cầu công suất cao nhất, nó hoạt động ở chế độ xung, nhưng điều này chỉ có thể thực hiện được ở một số tốc độ lấy mẫu nhất định. Ngoài ra, tất cả các thành phần có thể chạy trong thời gian ngắn với tốc độ lấy mẫu cao hơn ở chế độ ngủ công suất thấp. Tùy thuộc vào pin, nó có thể chạy liên tục trong nhiều giờ hoặc thậm chí nhiều ngày với tần số 19.2 kHz.

Nhờ giải pháp này, các cảm biến tự trị năng lượng, hiệu suất cao có thể tạo ra các thành phần có khả năng sử dụng cao trong điều kiện hạn chế của một không gian lắp đặt nhỏ. Công nghệ cảm biến này đã được áp dụng thành công cho các hệ thống kỹ thuật khác nhau, từ bánhs và con lăn mangquay trong dầu ấm đến hệ thống đường sắt hoặc tuabin gió dưới trường nhiễu điện mạnh và rung động nghiêm trọng. Sức mạnh tính toán trên MCU cũng cho phép phân tích cạnh (chẳng hạn như FFT) trên cảm biến. Các cảm biến thông minh này có thể giảm đáng kể lượng dữ liệu được truyền, do đó cải thiện hơn nữa hiệu quả sử dụng năng lượng thông qua tính toán biên. Ngoài ra, các thuật toán trực tuyến trong cảm biến giúp cải thiện chất lượng của các giá trị đo thu được - ví dụ: thông qua hợp nhất cảm biến hoặc các bộ lọc phù hợp.

Tuy nhiên, một hạn chế của giải pháp đo từ xa được trình bày ở đây vẫn tồn tại: hoạt động bằng pin. Tuổi thọ pin nhiều năm là khả thi, nhưng chúng có giới hạn - đó là lý do tại sao các phương pháp thu hoạch năng lượng hiện đang bắt đầu hoạt động. Tại i4M Technologies, các phương pháp đầy hứa hẹn dựa trên việc thu nhận nhiệt độ và tần số vô tuyến đã được nghiên cứu thành công.

Liên kết đến bài viết này :

Tuyên bố Tái bản: Nếu không có hướng dẫn đặc biệt, tất cả các bài viết trên trang web này là bản gốc. Vui lòng ghi rõ nguồn để tái bản: https: //www.cncmachiningptj.com/,thanks!

Độ chính xác 3, 4 và 5 trục Cơ khí CNC dịch vụ cho gia công nhôm, berili, thép cacbon, magiê, gia công titan, Inconel, bạch kim, siêu hợp kim, axetal, polycarbonate, sợi thủy tinh, than chì và gỗ. Có khả năng gia công các bộ phận có đường kính lên đến 98 inch. và dung sai độ thẳng +/- 0.001 in. Các quy trình bao gồm phay, tiện, khoan, doa, ren, khai thác, tạo hình, khía, gia công phản lực, gia công kim loại, doa và cắt laser. Các dịch vụ thứ cấp như lắp ráp, mài không tâm, xử lý nhiệt, mạ và hàn. Sản xuất nguyên mẫu và số lượng thấp đến cao được cung cấp với số lượng tối đa 50,000 chiếc. Thích hợp cho năng lượng chất lỏng, khí nén, thủy lực và van các ứng dụng. Phục vụ các ngành công nghiệp hàng không vũ trụ, máy bay, quân sự, y tế và quốc phòng. sales@pintejin.com ) trực tiếp cho dự án mới của bạn.

Độ chính xác 3, 4 và 5 trục Cơ khí CNC dịch vụ cho gia công nhôm, berili, thép cacbon, magiê, gia công titan, Inconel, bạch kim, siêu hợp kim, axetal, polycarbonate, sợi thủy tinh, than chì và gỗ. Có khả năng gia công các bộ phận có đường kính lên đến 98 inch. và dung sai độ thẳng +/- 0.001 in. Các quy trình bao gồm phay, tiện, khoan, doa, ren, khai thác, tạo hình, khía, gia công phản lực, gia công kim loại, doa và cắt laser. Các dịch vụ thứ cấp như lắp ráp, mài không tâm, xử lý nhiệt, mạ và hàn. Sản xuất nguyên mẫu và số lượng thấp đến cao được cung cấp với số lượng tối đa 50,000 chiếc. Thích hợp cho năng lượng chất lỏng, khí nén, thủy lực và van các ứng dụng. Phục vụ các ngành công nghiệp hàng không vũ trụ, máy bay, quân sự, y tế và quốc phòng. sales@pintejin.com ) trực tiếp cho dự án mới của bạn.

- Gia công 5 trục

- Cnc phay

- Cnc quay

- Công nghiệp gia công

- Quá trình chạy máy

- Xử lý bề mặt

- Gia công kim loại

- Gia công nhựa

- Khuôn luyện kim bột

- Đúc chết

- Phòng trưng bày các bộ phận

- Bộ phận kim loại ô tô

- Bộ phận máy móc

- Tản nhiệt LED

- Bộ phận xây dựng

- Bộ phận di động

- Bộ phận y tế

- Phần điện tử

- Gia công phù hợp

- Phụ tùng xe đạp

- Gia công nhôm

- Gia công titan

- Gia công thép không gỉ

- Gia công đồng

- Gia công đồng thau

- Gia công siêu hợp kim

- Gia công Peek

- Gia công UHMW

- Gia công Unilate

- Gia công PA6

- Gia công PPS

- Gia công Teflon

- Gia công Inconel

- Gia công thép công cụ

- Vật liệu khác