Quy trình và điểm kỹ thuật của quá trình thụ động hóa các bộ phận bằng thép không gỉ

Sự thụ động bị ảnh hưởng bởi độ sạch của các bộ phận và cũng bởi sự lựa chọn của axit. Tác dụng của axit nitric hay axit xitric là nhiều nhất? Xianji.com đã dịch và biên soạn một số tài liệu nước ngoài.

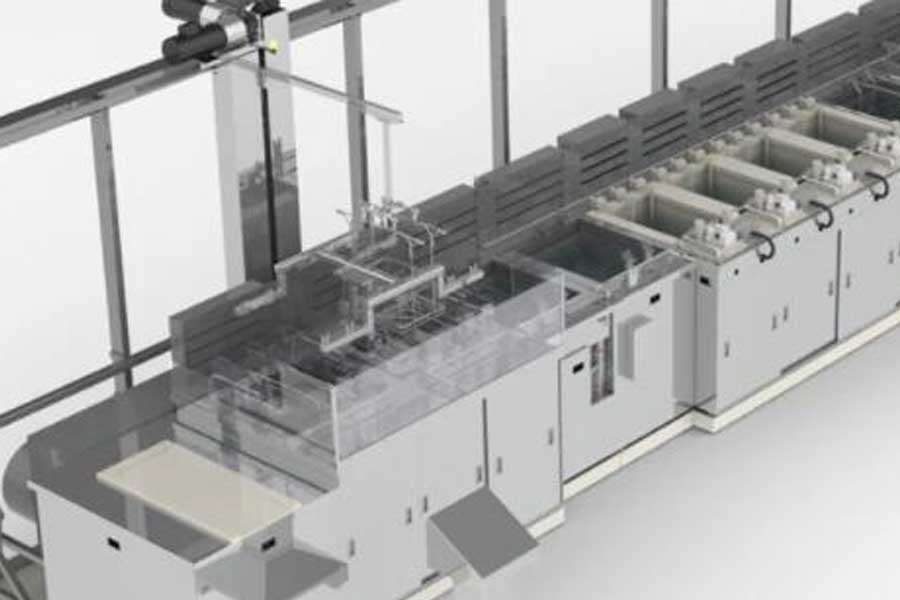

Quá trình thụ động được điều chỉnh theo yêu cầu của ứng dụng. Kết xuất hiển thị một đường thụ động đặc biệt lớn.

Trên thực tế, quá trình được gọi là "thụ động hóa" chỉ là sự cải tiến và nâng cao quá trình diễn ra tự nhiên trên hầu hết các loại thép không gỉ. Quá trình này liên quan đến sự thụ động, một lớp bề mặt trơ về mặt hóa học hoặc màng được hình thành khi thép không gỉ tiếp xúc với môi trường oxy. Sự hình thành màng thụ động tự nhiên này có thể bị ảnh hưởng hoặc hư hỏng bởi các chất gây ô nhiễm (bụi bẩn, dầu, mỡ, hợp chất, cặn) và sự hiện diện của sắt tự do trên bề mặt bộ phận. Do đó, một quy trình thụ động hóa đặc biệt được thiết kế để loại bỏ các chất gây ô nhiễm này nhằm tạo ra các sản phẩm sạch và chống ăn mòn. các bộ phận bằng thép không gỉ. Bước này rất quan trọng đối với sự an toàn và hiệu suất của các bộ phận bằng thép không gỉ và thiết bị, thường cần thiết trong ngành hàng không vũ trụ, y tế và các ngành công nghiệp khác.

Tiêu chuẩn thụ động

Đối với nhiều loại bộ phận và ngành công nghiệp, bao gồm nhiều thông số kỹ thuật quân sự, tiêu chuẩn ASTM A380 và A967 cung cấp hướng dẫn thực hành thụ động tốt. Các tiêu chuẩn này nêu chi tiết các phương pháp và/hoặc công thức được chấp nhận để thụ động hóa thép không gỉ và cung cấp các thử nghiệm để đo lường tỷ lệ thụ động thành công. AMS2700C đã thiết lập các phương pháp và/hoặc công thức, phương pháp thực hành và giao thức thử nghiệm thụ động hàng không vũ trụ có thể chấp nhận được, đồng thời thay thế AMS-QQ-P-35.

Quá trình thụ động

Trong mọi trường hợp, làm sạch là bước đầu tiên trong quy trình thụ động hóa và người ta tin rằng việc làm sạch này có thể được thực hiện ở một dây chuyền hoặc bộ phận sản xuất riêng biệt. Loại làm sạch cần thiết phụ thuộc vào chất gây ô nhiễm, tải trọng của đất, mức độ làm sạch cần thiết và hình dạng của bộ phận. Làm sạch để loại bỏ các chất gây ô nhiễm lắng đọng (chẳng hạn như bụi bẩn và dầu mỡ) có thể bao gồm lau, tẩy dầu mỡ hoặc phun hơi, hoặc có thể bao gồm ngâm hoặc không ngâm trong siêu âm và/hoặc khuấy trộn. Chất tẩy rửa hoặc chất tẩy rửa phải phù hợp với loại đất cần loại bỏ và phải được xử lý theo các quy định về an toàn và môi trường. Nếu cần tẩy cặn (để loại bỏ màng oxit dày khỏi quá trình xử lý nhiệt hoặc hàn, hoặc để loại bỏ chất tạo màu nóng), nó có thể cần tẩy rửa hoặc đánh bóng điện phân, sau đó rửa kỹ.

Trong dây chuyền sản xuất thụ động ngâm nhiều trạm, quy trình thường bắt đầu bằng một hoặc nhiều bể làm sạch được trang bị siêu âm và lọc, đồng thời có thể khuấy trộn hoặc quay định mức (nếu hình dạng của bộ phận hoặc tải trọng đất cho thấy điều này là có lợi). Và chất tẩy rửa hoặc chất tẩy rửa gốc nước. Các bộ phận nên được đặt ở dạng giỏ, đồ đạc, kệ hoặc thiết bị lập chỉ mục để đảm bảo rằng trong mỗi bước quy trình, ngay cả ở những bộ phận có hình dạng phức tạp, sự tiếp xúc giữa giải pháp và tất cả các bề mặt quan trọng có thể được tối ưu hóa.

Tiếp sau trạm làm sạch là một hoặc nhiều trạm rửa, các trạm này có thể được trang bị các hoạt động cơ học, chẳng hạn như siêu âm, khuấy trộn, định vị và/hoặc phun, để thúc đẩy quá trình rửa sạch. Công nghệ xả ngược dòng và thiết bị bổ sung tự động có thể tối đa hóa hiệu quả sử dụng nước, tiết kiệm nước và duy trì tính nhất quán.

Axit nitric hay axit xitric?

Tiếp theo là pha axit của quá trình thụ động. Bước này liên quan đến việc kiểm soát sự tiếp xúc giữa các bộ phận bằng thép không gỉ đã được làm sạch và axit nitric hoặc axit xitric loãng theo một trong một số công thức có thể được xác định trong thông số kỹ thuật (chẳng hạn như ASTM A967 và AMS2700C). Mục đích của bước này là để loại bỏ sắt tự do và các tạp chất còn sót lại sau khi hoàn tất thành công các bước làm sạch và xả trước đó. Việc loại bỏ thành công sắt tự do và các vật liệu ngoại sinh giúp hình thành màng hoặc lớp thụ động tự nhiên trên thép không gỉ, từ đó tăng cường khả năng chống ăn mòn của nó.

Nếu có thể, bước thụ động bao gồm việc ngâm hoàn toàn bộ phận đó vào bể thụ động. Kích thước của bồn tắm phải có khả năng di chuyển dung dịch xung quanh toàn bộ tải hoặc trong toàn bộ phạm vi tải, đồng thời tính di động của dung dịch có thể được tăng cường hơn nữa bằng cách tuần hoàn và/hoặc siêu âm. Tất cả các thiết bị liên quan đến bước thụ động phải tương thích với axit đã chọn.

Nồng độ axit, nhiệt độ bể và thời gian tiếp xúc đều tỷ lệ thuận với công thức thụ động và rất quan trọng để thực hiện thành công thông số kỹ thuật. Các thông số quy trình này có thể được giám sát thủ công hoặc tự động trong hệ thống như vậy và dữ liệu có thể được lưu trữ trong thời gian dài.

Axit nitric luôn là axit truyền thống được lựa chọn cho bước thụ động này, mặc dù cả ASTM A967 và AMS2700C đều cho phép sử dụng axit xitric. Những năm gần đây, do axit xitric thân thiện với axit nitric hơn axit nitric về mặt an toàn và môi trường nên axit xitric đã được phát triển. Một khía cạnh thú vị khác của axit citric là thời gian chu kỳ của nó có thể được rút ngắn. Miễn là quá trình thụ động hóa axit xitric đáp ứng các thông số kỹ thuật quy định và yêu cầu của người mua, bao gồm cả kết quả thử nghiệm thụ động thành công, nó có thể được coi là chấp nhận được. Hiện nay, một số cửa hàng đang mở rộng công suất bằng cách thiết lập dây chuyền sản xuất thụ động, trong đó có cả bể thụ động axit nitric và axit citric, sau đó rửa sạch đặc biệt.

Bất kể loại axit nào được chỉ định, nên sử dụng thiết bị phù hợp với các chất hóa học (để bảo vệ cá nhân và bảo vệ quá trình) trong quá trình thụ động và việc xử lý, bảo quản và thải bỏ axit đã chọn phải tuân thủ các quy định của liên bang, tiểu bang và địa phương.

Rửa sạch

Ngay sau khi tắm thụ động, thực hiện một hoặc nhiều lần rửa. Việc rửa có thể được phun hoặc ngâm, hoặc có thể sử dụng kết hợp, tùy thuộc vào thông số kỹ thuật, hình dạng hình học của các bộ phận và nguyên tắc tiết kiệm nước. Tương tự như vậy, nhiều chất lỏng xả hơn có thể mang lại kết quả xả tuyệt vời trong dòng chảy ngược, đồng thời tiết kiệm nước. Đôi khi có thể cần phải thực hiện bước trung hòa (chẳng hạn như natri hydroxit 5%) hoặc bước xử lý sau (thường là natri dicromat), sau đó rửa sạch lại. Dung dịch rửa cuối cùng nên được bổ sung thêm “nước tinh khiết”, nước khử ion (DI) hoặc nước thẩm thấu ngược (RO) là lựa chọn tốt để ngăn ngừa vết bẩn. Phần rửa sạch phải được sấy khô ngay lập tức. Trong trường hợp việc đếm hạt là quan trọng, máy sấy có thể được trang bị bộ lọc không khí dạng hạt hiệu suất cao (HEPA),

thiết bị thụ động

Thiết bị tốt nhất cho quá trình thụ động ngâm theo mẻ là dây chuyền sản xuất thủ công hoặc tự động bao gồm một loạt các bể chứa liên tục. Các yêu cầu về lô và sản xuất sẽ ảnh hưởng đến kích thước của bể chứa và số lượng trạm xử lý được khuyến nghị để đạt được mục tiêu sản xuất. Số lượng quy trình cần thiết cũng ảnh hưởng đến số lượng trạm xử lý. Ví dụ, một dây chuyền sản xuất tự động liên tục có thể được làm sạch, ngâm và thụ động trong một dây chuyền sản xuất. Mỗi dây chuyền sản xuất đều được trang bị dung dịch rửa chuyên dụng và mỗi quy trình được điều khiển bởi PLC hoạt động song song hoặc ngẫu nhiên khi cần thiết. . Nhiều biện pháp an toàn cũng được cung cấp, bao gồm thiết bị xả kéo đẩy, vỏ bọc, rèm chắn sáng và/hoặc thiết bị ngăn chặn phụ trợ, cũng như kiểm soát quy trình thống kê, mã vạch và/hoặc quản lý dữ liệu.

Thụ động thành công

Sự thành công của quá trình thụ động hóa thường được xác định bằng việc kiểm tra và/hoặc thử nghiệm. Sau khi quá trình thụ động, rửa và sấy khô hoàn tất, các bộ phận không được có bất kỳ khuyết tật bề mặt nào (chẳng hạn như rỗ, ăn mòn hoặc đóng băng), cũng như không có bất kỳ vết bẩn nào cho thấy khả năng có sắt tự do. Các bộ phận có thể được thử nghiệm sắt tự do sau khi thụ động hóa theo yêu cầu theo các thông số kỹ thuật được chỉ định hoặc bởi người mua. Các thử nghiệm này bao gồm thử nghiệm ngâm trong nước, độ ẩm cao, phun muối hoặc thử nghiệm đồng sunfat theo tiêu chuẩn ASTM A967 và/hoặc AMS2700C.

Liên kết đến bài viết này :Quy trình và điểm kỹ thuật của quá trình thụ động hóa các bộ phận bằng thép không gỉ

Tuyên bố Tái bản: Nếu không có hướng dẫn đặc biệt, tất cả các bài viết trên trang web này là bản gốc. Vui lòng ghi rõ nguồn để tái bản: https: //www.cncmachiningptj.com/,thanks!

Độ chính xác 3, 4 và 5 trục Cơ khí CNC dịch vụ cho gia công nhôm, berili, thép cacbon, magiê, gia công titan, Inconel, bạch kim, siêu hợp kim, axetal, polycarbonate, sợi thủy tinh, than chì và gỗ. Có khả năng gia công các bộ phận có đường kính lên đến 98 inch. và dung sai độ thẳng +/- 0.001 in. Các quy trình bao gồm phay, tiện, khoan, doa, ren, khai thác, tạo hình, khía, gia công phản lực, gia công kim loại, doa và cắt laser. Các dịch vụ thứ cấp như lắp ráp, mài không tâm, xử lý nhiệt, mạ và hàn. Sản xuất nguyên mẫu và số lượng thấp đến cao được cung cấp với số lượng tối đa 50,000 chiếc. Thích hợp cho năng lượng chất lỏng, khí nén, thủy lực và van các ứng dụng. Phục vụ các ngành công nghiệp hàng không vũ trụ, máy bay, quân sự, y tế và quốc phòng. sales@pintejin.com ) trực tiếp cho dự án mới của bạn.

Độ chính xác 3, 4 và 5 trục Cơ khí CNC dịch vụ cho gia công nhôm, berili, thép cacbon, magiê, gia công titan, Inconel, bạch kim, siêu hợp kim, axetal, polycarbonate, sợi thủy tinh, than chì và gỗ. Có khả năng gia công các bộ phận có đường kính lên đến 98 inch. và dung sai độ thẳng +/- 0.001 in. Các quy trình bao gồm phay, tiện, khoan, doa, ren, khai thác, tạo hình, khía, gia công phản lực, gia công kim loại, doa và cắt laser. Các dịch vụ thứ cấp như lắp ráp, mài không tâm, xử lý nhiệt, mạ và hàn. Sản xuất nguyên mẫu và số lượng thấp đến cao được cung cấp với số lượng tối đa 50,000 chiếc. Thích hợp cho năng lượng chất lỏng, khí nén, thủy lực và van các ứng dụng. Phục vụ các ngành công nghiệp hàng không vũ trụ, máy bay, quân sự, y tế và quốc phòng. sales@pintejin.com ) trực tiếp cho dự án mới của bạn.

- Gia công 5 trục

- Cnc phay

- Cnc quay

- Công nghiệp gia công

- Quá trình chạy máy

- Xử lý bề mặt

- Gia công kim loại

- Gia công nhựa

- Khuôn luyện kim bột

- Đúc chết

- Phòng trưng bày các bộ phận

- Bộ phận kim loại ô tô

- Bộ phận máy móc

- Tản nhiệt LED

- Bộ phận xây dựng

- Bộ phận di động

- Bộ phận y tế

- Phần điện tử

- Gia công phù hợp

- Phụ tùng xe đạp

- Gia công nhôm

- Gia công titan

- Gia công thép không gỉ

- Gia công đồng

- Gia công đồng thau

- Gia công siêu hợp kim

- Gia công Peek

- Gia công UHMW

- Gia công Unilate

- Gia công PA6

- Gia công PPS

- Gia công Teflon

- Gia công Inconel

- Gia công thép công cụ

- Vật liệu khác