Kiến thức cơ bản về khuôn thạch cao và tạo mẫu gốm

Kiến thức cơ bản về khuôn thạch cao và tạo mẫu gốm

|

Khuôn sứ thạch cao: Thạch cao nói chung là các tinh thể bột màu trắng, cũng như các tinh thể màu vàng xám và đỏ. Nó thuộc hệ tinh thể nguyên khối. Về thành phần, nó được chia thành thạch cao dihydrat và thạch cao khan. Ứng dụng sản xuất khuôn trong ngành gốm sứ thường là thạch cao dihydrat. Nó sử dụng các đặc điểm của thạch cao dihydrat là mất một phần nước tinh thể sau khi nung ở nhiệt độ thấp khoảng 180 độ C, và trở thành dạng bột khô, có thể hút nước và cứng lại. Thông thường, thời gian đông kết để thạch cao được trộn và khuấy đều là 2 đến 3 phút, và phản ứng nhiệt là 5 đến 8 phút. Sau khi nguội, nó trở thành một vật cứng và chắc. Theo ghi chép "Xin Đường sách địa dư", Fangxian ở Hồ Bắc, Fenyang ở Sơn Tây, và Đôn Hoàng ở Cam Túc đều sử dụng thạch cao vào thời nhà Đường. Theo "Taoye Illustrated Illustration" của Tang Ying, chế tạo khuôn thạch cao đã phát triển thành một ngành công nghiệp chuyên biệt dưới triều đại Càn Long của nhà Thanh. Tuy nhiên, thạch cao đã được sử dụng trong sản xuất gốm sứ vào cuối thời nhà Thanh và đầu thời Trung Hoa Dân Quốc. Vào thời điểm đó, Trường Công nghiệp Gốm Jingdezhen lần đầu tiên sản xuất các mô hình thạch cao. Việc sản xuất gốm sứ dựa trên nhu cầu thực tế của cuộc sống. Trước khi tiến hành sản xuất đồ dùng bằng gốm, cần phải hình dung và lập kế hoạch theo nhiều điều kiện và yêu cầu khác nhau để đạt được mục đích đã định trước. Đây là bước khởi đầu của thiết kế mô hình gốm. Nó không phải là trang trí của bề mặt, mà là xác định hình thức cơ bản và các bộ phận khác nhau. Quá trình xử lý các mối quan hệ lẫn nhau tạo ra một hình dạng ba chiều thực sự. Nó không chỉ khác với việc sửa đổi bề mặt, mà còn khác với tạo hình thực tế của hình ảnh tự nhiên. Nó sử dụng các yếu tố khác nhau của mô hình và tuân theo các quy tắc và phương pháp nhất định để tạo ra đồ dùng bằng gốm sứ mà thiên nhiên đã không ban tặng cho nhân loại. Thiết kế gốm: Thiết kế gốm sứ cần dựa trên cuộc sống và nhà thiết kế cần có nhiều danh tính như người dùng, người đánh giá và nhà sản xuất cùng một lúc. Hơn nữa, thiết kế mô hình gốm không phải là tùy tiện. Nó cũng phụ thuộc vào nhiều điều kiện khách quan, chẳng hạn như hóa lý của vật liệu vật chất. Tính năng, tính chất cơ học và nhiệt động học, cũng như những hạn chế của quá trình đúc và quá trình nung, và nó phải đáp ứng các yêu cầu thực tế nhất định, chẳng hạn như tính đồng bộ của các phụ kiện, công suất thích hợp và tỷ lệ hình dạng phù hợp. Tất cả những điều này cần được xem xét bởi nhà thiết kế. của. Trong giai đoạn đầu của mô hình gốm, nó chủ yếu được hoàn thành bằng mô phỏng. Đó là một hoạt động mô hình hóa ban đầu, chưa hình thành một hoạt động mô hình hóa có hệ thống. Tuy nhiên, xét cho cùng, nó đã bắt đầu tầm nhìn và kế hoạch mô hình hóa ban đầu, đồng thời đã tích hợp các hoạt động sản xuất sản phẩm vật chất và văn minh tinh thần. Các hoạt động sáng tạo được tích hợp chặt chẽ. Sau khi xuất hiện mô hình gốm, ba yếu tố sau đây đóng vai trò: thứ nhất, nó dựa trên nhu cầu của điều kiện sống và lối sống lúc bấy giờ; thứ hai, không thể tách rời trình độ khoa học công nghệ và năng lực sản xuất lúc bấy giờ; thứ ba, đó là văn hóa của người dân Sở thích thẩm mỹ của thành tựu nghệ thuật. Đây không chỉ là một yếu tố thúc đẩy, mà còn là một yếu tố hạn chế. Nguyên tắc thiết kế của mô hình gốm cần tuân theo ba yếu tố “tính kinh tế, tính ứng dụng và tính thẩm mỹ”, nghĩa là mô hình gốm sứ bao gồm ba yếu tố: chức năng sử dụng, công nghệ vật liệu và vẻ đẹp hình thức. Trong số đó, công năng sử dụng được ưu tiên hàng đầu, quyết định hình thức và cấu trúc cơ bản của mô hình gốm. Công nghệ vật liệu của mô hình gốm đề cập đến nguyên liệu thô và quy trình công nghệ gốm được sử dụng. Vẻ đẹp của mô hình gốm cần được thiết lập trên cơ sở nó đáp ứng được các tiện ích chức năng và dễ sản xuất. Nó không sai lệch khỏi các thuộc tính và đặc điểm của chính mô hình gốm. Xuất phát từ các quy luật khách quan và thực tiễn, vẻ đẹp của hình thức, công năng sử dụng và công nghệ vật liệu cần được tích hợp. Đây là thiết kế Trong quá trình này, luôn tuân theo nguyên tắc. Thiết kế tạo mẫu gốm sứ không phải là một thiết kế nghệ thuật thuần túy mà là một thiết kế tổng thể thống nhất bao gồm các chức năng, sự khéo léo và tính thẩm mỹ của các sản phẩm gốm sứ. Công năng sử dụng chiếm vị trí chủ đạo trong toàn bộ thiết kế. Công nghệ vật liệu là đảm bảo cho việc hiện thực hóa ý định thiết kế. Vẻ đẹp hình thức là làm cho hình thức và hình thức của sản phẩm trở nên hoàn hảo hơn. Cả ba không thể thiếu bất cứ khía cạnh nào. Đây cũng là đặc điểm nổi bật nhất của tạo hình gốm. |

Ba yếu tố của thiết kế mô hình gốm:

Nói chung đề cập đến: tính thực tế, sự khéo léo và tính thẩm mỹ. Các quy tắc cơ bản của thiết kế mô hình gốm:

(1) Tính ổn định:

- 1) Khi trọng tâm dịch chuyển xuống, chìa khóa nằm ở độ cao của ngực và bụng;

- 2) Cân bằng giữa chiều dọc và chiều ngang;

- 3) Kích thước và tỷ lệ của bề mặt duy nhất của mô hình là phù hợp. Phương pháp kiểm tra là xem phần dưới nơi các đường song song ở hai đầu của vai trên của mô hình giao với các đường chéo ở cả hai đầu của chân dưới có lớn hơn một phần ba hay không. Các vật có hình dạng ngắn rơi ở phía dưới do trọng lượng riêng của chúng nên không bị hạn chế bởi quy tắc này.

(2) Sự thay đổi và thống nhất hình dạng:

- 1) Tương phản;

- 2) Tăng cường và làm suy yếu;

- 3) Tiết tấu và nhịp điệu.

(3) Tính thực tiễn của mô hình:

- 1) Thực tiễn sử dụng phải xem các đồ dùng khác nhau có công dụng khác nhau và tùy theo nhu cầu khác nhau;

- 2) Để sử dụng trong thực tế, phải xem xét các yêu cầu về thẩm mỹ và điều kiện kinh tế của đối tượng sử dụng;

- 3) Yêu cầu năng lực mô hình hóa là tiêu chuẩn quan trọng đối với đồ gốm hàng ngày;

- 4) Sự khéo léo của mô hình cũng là một trong những yêu cầu thực tế.

(4) Bản chất khoa học của mô hình gốm:

- 1) Sự thay đổi của cấu trúc mô hình phải thích ứng với giới hạn lực tối thiểu (nghĩa là, nguyên tắc yêu cầu cơ học);

- 2) Cấu trúc mô hình phải chú ý đầy đủ đến độ dẻo của đất sét của nó;

- 3) Mô hình thiết kế phải nắm vững những thay đổi khi nung ở nhiệt độ cao của nguyên liệu thô được sử dụng;

- 4) Các bộ phận kết nối của các bộ phận khác nhau của mô hình phải hợp lý và đơn giản;

- 5) Thiết kế phải dễ sử dụng, rửa và làm sạch.

Kiến thức cơ bản về chế tạo mô hình

- 1.Hiểu kiến thức cơ bản về thiết kế và sản xuất gốm sứ;

- 2. Phân tích và nghiên cứu các hình dáng gốm sứ đặc sắc ở Trung Quốc cổ đại và hiện đại trong và ngoài nước;

- 3. Thành thạo việc chuyển đổi mô hình gốm từ thiết kế giấy sang các vật thể ba chiều;

- 4. Hiểu được đặc tính vật liệu của thạch cao và nắm vững các bước sử dụng;

- 5. Nắm vững các bước phương pháp chế tạo khuôn gốm;

- 6. Nắm vững các bước phương pháp làm lại mô hình gốm;

- 7. Nắm vững các bước phương pháp chà ron;

- 8. Nắm vững các vấn đề cần phải chú ý trong từng bước.

(1) Chuẩn bị vữa thạch cao:

1. Các đặc tính của thạch cao:

Thạch cao là nguyên liệu chính để làm mô hình. Nó thường là các tinh thể bột màu trắng, nhưng cũng có thể là các tinh thể màu xám và vàng đỏ. Nó thuộc hệ tinh thể đơn tà. Thành phần chính của nó là canxi sunfat. Theo lượng nước tinh thể, nó được chia thành thạch cao dihydrat và thạch cao khan, ứng dụng sản xuất khuôn trong ngành gốm sứ nói chung là thạch cao dihydrat, sử dụng các đặc tính của thạch cao dihydrat là nó mất một phần nước tinh thể sau khi được nung ở mức thấp. nhiệt độ khoảng 180 độ C và trở thành bột khô, có thể hút nước và cứng lại. Ngoài thạch cao tự nhiên còn có thạch cao tổng hợp. Thông thường, thời gian đông kết để thạch cao được trộn và khuấy đều là 2 đến 3 phút, và phản ứng nhiệt là 5 đến 8 phút. Sau khi nguội, nó trở thành một vật cứng và chắc.

Về mặt lý thuyết, lượng nước cần cho phản ứng hóa học của thạch cao và nước là 18.6%; trong quá trình chế tạo mô hình, lượng nước thực tế thêm vào lớn hơn giá trị này rất nhiều. Mục đích là để có được độ dẻo nhất định của vữa thạch cao để rót, đồng thời thu được mẫu A có bề mặt nhẵn; nước thừa để lại nhiều lỗ mao dẫn sau khi khô, làm cho mô hình thạch cao bị thấm nước.

Độ hút nước là một thông số quan trọng của mô hình thạch cao, ảnh hưởng trực tiếp đến tốc độ tạo hình trong quá trình chà ron. Tỷ lệ hút nước của khuôn thạch cao cho gốm sứ nói chung là từ 38% đến 48%.

Đặt bột thạch cao ở nơi khô ráo. Không bắn nước hoặc hóa thạch cao trong quá trình sử dụng. Túi thạch cao phải sạch để tránh lẫn cặn thạch cao đã qua sử dụng hoặc các đồ lặt vặt khác vào trong túi.

2. Khuôn sứ thạch cao:

Thạch cao nói chung là các tinh thể bột màu trắng, cũng như các tinh thể màu vàng xám và đỏ. Nó thuộc hệ tinh thể nguyên khối. Về thành phần, nó được chia thành thạch cao dihydrat và thạch cao khan. Ứng dụng sản xuất khuôn trong ngành gốm sứ thường là thạch cao dihydrat. Nó sử dụng các đặc điểm của thạch cao dihydrat là mất một phần nước tinh thể sau khi nung ở nhiệt độ thấp khoảng 180 độ C, và trở thành dạng bột khô, có thể hút nước và cứng lại. Thông thường, thời gian đông kết để thạch cao được trộn và khuấy đều là 2 đến 3 phút, và phản ứng nhiệt là 5 đến 8 phút. Sau khi nguội, nó trở thành một vật cứng và chắc.

Theo ghi chép "Xin Đường sách địa dư", Fangxian ở Hồ Bắc, Fenyang ở Sơn Tây, và Đôn Hoàng ở Cam Túc đều sử dụng thạch cao vào thời nhà Đường. Theo "Taoye Illustrated Illustration" của Tang Ying, chế tạo mô hình đã phát triển thành một ngành công nghiệp chuyên biệt dưới triều đại Càn Long của nhà Thanh. Tuy nhiên, thạch cao đã được sử dụng trong sản xuất gốm sứ vào cuối thời nhà Thanh và đầu thời Trung Hoa Dân Quốc. Vào thời điểm đó, Trường Công nghiệp Gốm Jingdezhen lần đầu tiên sản xuất các mô hình thạch cao. Việc sản xuất gốm sứ dựa trên nhu cầu thực tế của cuộc sống. Trước khi tiến hành sản xuất đồ dùng bằng gốm, cần phải hình dung và lập kế hoạch theo nhiều điều kiện và yêu cầu khác nhau để đạt được mục đích đã định trước. Đây là bước khởi đầu của thiết kế mô hình gốm. Nó không phải là trang trí của bề mặt, mà là xác định hình thức cơ bản và các bộ phận khác nhau. Quá trình xử lý các mối quan hệ lẫn nhau tạo ra một hình dạng ba chiều thực sự. Nó không chỉ khác với việc sửa đổi bề mặt, mà còn khác với tạo hình thực tế của hình ảnh tự nhiên. Nó sử dụng các yếu tố khác nhau của mô hình và tuân theo các quy tắc và phương pháp nhất định để tạo ra đồ dùng bằng gốm sứ mà thiên nhiên đã không ban tặng cho nhân loại.

3. Điều chế vữa thạch cao:

- 1) Chuẩn bị bồn và bột trét;

- 2) Cho một lượng nước thích hợp vào chậu, sau đó từ từ rắc bột thạch cao vào nước dọc theo thành chậu. Hãy chắc chắn thêm nước trước và sau đó thạch cao theo thứ tự.

- 3) Cho đến khi bột thạch cao nổi lên khỏi mặt nước và không còn hút nước tự nhiên và chìm xuống, bạn đợi một lúc rồi dùng que khuấy khuấy nhanh và mạnh và đều. Chỉ cần làm cho nó thành một bột nhão.

- 4) Tỷ lệ thạch cao trong quá trình chuẩn bị là: vữa thạch cao dùng cho sản xuất ô tô nói chung, nước: thạch cao = 1: 1.2 ~ 1.4; vữa thạch cao để cắt, nước: thạch cao = 1: 1.2 hoặc lâu hơn; vữa thạch cao để xây dựng lại mô hình, Nước: thạch cao = 1: khoảng 1.4 ~ 1.8.

- 5) Chú ý nhặt bỏ các cục và tạp chất trong vữa thạch cao.

Hệ thống xe mô hình:

1. Dụng cụ thiết bị:

(1) Máy mô hình ô tô

Mô hình công cụ tròn chủ yếu áp dụng mô hình đầu máy toa xe thẳng đứng. Máy mô hình ô tô được chia thành loại giá đỡ và loại cánh tay vòm, trong đó máy mô hình ô tô loại giá đỡ được sử dụng phổ biến. Yêu cầu của việc chế tạo mô hình đối với máy mô hình ô tô là: phải có độ đồng tâm cao; nó đòi hỏi sự ổn định tốt và có thể chịu được tải trọng lớn hơn; nó đòi hỏi một cơ cấu phanh linh hoạt; đầu bánh xe của máy mô hình ô tô phải được gắn chặt và không được nới lỏng.

(2) Công cụ

Các loại dao thường được sử dụng để làm mô hình bao gồm: dao tam giác, dao vuông, dao cưa sắt, dao tre,… Đôi khi cần đánh bóng tạm thời một số dụng cụ có hình dạng đặc biệt theo nhu cầu của khuôn.

Dao tam giác là dụng cụ chính để tiện các khuôn dụng cụ tròn. Vật liệu thường được cắt thành các hình tam giác đều 50-60 mm với thép 4 ~ 5 mm 45 *, 50 * và hàn bằng thép tròn có đường kính 8 ~ 10 mm và chiều dài khoảng 400 mm. Một tay cầm bằng gỗ được lắp đặt ở phía sau để tạo điều kiện cho Giữ.

Yêu cầu tạo mô hình cho các công cụ:

- một. Công cụ thường được yêu cầu mở ở góc ≤45 độ;

- NS. Đường lưỡi cắt phải được giữ trên một đường thẳng (trừ các dụng cụ có hình dạng đặc biệt);

- C. Các cạnh của dao nên được đánh bóng bằng phẳng;

- NS. Cán và tay cầm phải được kết nối chắc chắn;

(3) Các công cụ phụ trợ

Các công cụ phụ trợ thường được sử dụng để làm mô hình bao gồm: phớt dầu, thanh ổn định, chậu thạch cao, giấy nhám chịu nước, lưỡi cưa sắt, bút chì, bảng cứng, cưa dây, dây thừng, kẹp,…; Các đại lượng thường dùng bao gồm: thước trong và thước ngoài, thước, tam giác, compa, v.v.

2. Sản xuất xe mô hình:

Tiện mô hình trong chế tạo mô hình là dạng tiện bán cơ khí và bán thủ công. Vì vậy, sinh viên không chỉ được yêu cầu phải nắm vững các nguyên tắc quay chung và phương pháp vận hành mà còn phải có một số kỹ năng nhất định. Hệ thống xe mô hình được vận hành chủ yếu bằng tay. Vì vậy, sau đây xin giới thiệu sơ lược về phương pháp hoạt động và các bước thực hiện để học sinh tham khảo.

(1) Chuẩn bị cho hệ thống xe mô hình

- một. Chuẩn bị dụng cụ, nước và bột trét, vệ sinh bàn máy mô hình ô tô, cố định bản vẽ sản xuất trên khung bằng kẹp hoặc đinh, vệ sinh tấm vuốt tam giác của máy mô hình ô tô.

- NS. Theo đường kính tối đa của mô hình, hãy thả một khoảng cách từ 2 đến 4 mm, và lấp đầy bùn dưới tấm vuốt hình tam giác, và lấp đầy nó theo hình tròn càng nhiều càng tốt. Mục đích là để làm bàn bao bọc phớt dầu và không làm rò rỉ vữa thạch cao vào mang của tấm vuốt.

- C. Cắt vải sơn theo chiều cao của hình dạng. Dùng dây thừng để quấn vải sơn trên nền bùn đã lấp đầy. Nhớ buộc chặt và lấp đầy bùn vào khe hở để tránh vữa thạch cao bị rò rỉ.

- NS. Từ từ đổ hỗn hợp thạch cao đã khuấy vào khoang lót linoleum kèm theo, sau đó dùng que mỏng cắm vào và khuấy nhẹ để bọt khí bên trong thoát ra.

(2) Vận hành hệ thống xe mô hình

một. Khi xoay người, đứng dạng hai chân để ổn định cơ thể; Để giữ dụng cụ, bạn phải sử dụng thanh ổn định và sức mạnh của cơ thể của bạn để ổn định dụng cụ. Nói chung, thanh ổn định được đặt trên vai bên phải, và đầu trước của thanh ổn định được đặt trên tấm cố định của máy tiện; tay trái giữ cố định đầu trước của dụng cụ và thanh ổn định, tay phải giữ cố định giá giữ dụng cụ ở phía sau. Công cụ được cố định trên thanh ổn định ở một bên. Công cụ chạm vào cột thạch cao trong quá trình quay.

NS. Tấm vuốt của máy tiện nói chung quay ngược chiều kim đồng hồ, do đó dao thường nằm ở phía bên phải của cột thạch cao; trong quá trình tiện phải giữ chặt tay cầm dao và thanh ổn định, đồng thời phải siết chặt vai vào thanh ổn định. Sẽ giảm hiện tượng nhảy dao và rung lắc.

C. Sau khi vữa thạch cao đã đông đặc một chút, bạn lấy vải sơn ra, đầu tiên dùng dụng cụ quay để xoay cột thạch cao cho tròn và phẳng; sau đó tiện nguyên mẫu, thường để dư gia công từ 1 đến 2 mm và chỉ thực hiện tiện tinh sau khi tiện hình dạng cơ bản. . Và sử dụng giấy nhám chịu nước để đánh bóng và mịn.

NS. Hoạt động dao:

- a.Dao dọc: Là phương pháp tiện chính của đường tròn ngoài của cột thạch cao. Ngoại trừ tay và vai để nắm vào tay cầm và thanh ổn định, cần đưa dao vào từ phương tiếp tuyến của bề mặt ngoài của cột thạch cao và di chuyển với tốc độ không đổi từ trên xuống dưới. Đứng thẳng với hai bàn chân cách nhau một khoảng nhất định và đầu gối phải dần dần uốn cong với tốc độ đều để làm tư thế ngựa. Đồng thời, bạn phải duy trì một lực đồng đều để đảm bảo mũi dao chuyển động trên một đường thẳng với tốc độ đều. Nói chung sử dụng đầu để tiện thô và lưỡi cắt để cắt nhỏ.

- b) Dao chéo: Được sử dụng chủ yếu khi tiện mặt trên của cột thạch cao. Khi đi vào dụng cụ, nó thường bắt đầu từ tâm của vòng tròn và quay ra ngoài với sự trợ giúp của lực ly tâm; nó cũng có thể chuyển từ bên ngoài vào bên trong. Tách đôi chân của bạn trong khi hoạt động và di chuyển trọng tâm của cơ thể từ trái sang phải hoặc từ phải sang trái. Lực phải đồng đều để đảm bảo rằng lưỡi hoặc mũi dao chuyển động theo phương ngang và với tốc độ không đổi.

- c. Cắt gọt: Theo yêu cầu cụ thể về hình dạng của khuôn, dao ăn vào và quay theo một góc nhất định. Nói chung, dao đi từ chi tiết có lượng cắt lớn, từ độ sâu đến phần nông hơn, và từ phần chạy dao nhanh sang phần chậm hơn. Dao di chuyển theo cung tròn theo yêu cầu radian của mô hình. Nói chung, sử dụng mũi dao để sửa chữa thô và sử dụng lưỡi tròn của dao vuông để sửa chữa tốt.

- d) Rãnh quay: thường dùng đầu dao tam giác để tiện. Đôi khi công cụ được khai thác tạm thời theo bản vẽ của mô hình. Lúc này, bạn phải hết sức cẩn thận, nên sử dụng động tác xoay người hết tư thế lung tung.

- e. Đường cong của đồ dùng có thể được cắt ra bằng một tấm ván cứng theo hình vẽ, sau đó có thể so sánh với chiếc xe trên mô hình thạch cao.

- f.Sau khi kiểm tra xong và bản vẽ đã chính xác, hãy cắt song song bằng lưỡi cưa sắt. Nói chung, máy tiện có thể được sử dụng để cắt quay.

- g.Nếu loại khuôn được phép, có thể lật ngược loại khuôn, để có thể cắt trực tiếp chân đáy; chân cũng có thể được đào ra bằng tay. Nói chung là hình dáng của cổ pô dày và không có thêm phụ kiện nào có thể tạo nên phần đáy xe sau khi cắt. Phương pháp này là đo chính xác cỡ khuôn, và biến khung thạch cao trên máy mô hình ô tô thành một cái đế có cùng kích thước với cỡ nòng. Trung tâm được yêu cầu thấp và cạnh cao. Sau đó đặt ngược mô hình lên đế xe, nhớ căn chỉnh các góc cạnh, bôi chất giải phóng lên mô hình và chân đế, điều chỉnh lớp bột trét dày rồi mới xe ra chân.

- h. Làm sạch mặt bàn, dao, v.v. của máy tiện, và làm sạch lớp vữa trát thừa.

(3) Hoạt động cắt khuôn:

Khuôn có hình dạng đặc biệt chủ yếu dùng để chỉ các hình dạng mà máy tiện không thể quay cùng một lúc. Phương pháp sản xuất chủ yếu áp dụng mô hình thủ công hoặc mô hình hỗn hợp (nghĩa là kết hợp giữa thủ công và cơ khí).

Các bước sản xuất chính là:

- một. Đặt bản vẽ ngửa lên trên một bàn làm việc phẳng, sau đó dùng một tấm kính trong suốt phủ lên.

- NS. Đánh bùn thành những miếng bùn có độ dày vừa phải, đặt một hốc mô hình trên tấm kính theo hình vẽ, và chừa một khoảng cho phép gia công từ 1 đến 2 mm trên mép. Chiều cao của miếng bùn phụ thuộc vào độ dày tối đa của mô hình và phải có một lề. Sau đó cắm xung quanh để tránh thạch cao bị rò rỉ.

- C. Chuẩn bị vữa thạch cao, đổ từ từ vào hốc đã có bùn rồi dùng que mỏng khuấy nhẹ để bọt khí bên trong thoát ra.

- NS. Sau khi lớp trát đã đông lại một chút, hãy dỡ bỏ lớp bùn bao quanh. Cạo phần đầu trên bằng răng của lưỡi cưa.

- e. Lấy khối thạch cao ra khỏi tấm kính, lấy mặt gần của kính làm mặt phẳng chuẩn, và mặt trên phải song song với mặt đó; các bề mặt khác phải vuông góc với nó.

- NS. Sau đó, đo chiều rộng cần thiết trở lên từ mặt phẳng tham chiếu; xác định đường tâm.

- NS. Cắt thủ công theo đường giữa. Đối xứng dựa trên đường tâm; các hình còn lại cắt theo bản vẽ thiết kế.

- NS. Cuối cùng, làm phẳng nó bằng giấy nhám chống nước.

Yêu cầu: Loại khuôn đáp ứng yêu cầu thiết kế và yêu cầu quy trình, bề mặt nhẵn, không có khe hở và vết nứt, càng xa càng tốt không có khuyết tật như lỗ rỗng và mắt hột.

(4) Hoạt động sao chép mô hình:

Các vật liệu và dụng cụ thường được sử dụng là: dao tre, lưỡi cưa sắt, dao lưỡi cưa, thước tam giác, bút lông viết, phớt dầu, chất tách khuôn, v.v.

- một. Vệ sinh bàn làm việc, thu dọn khuôn thạch cao, dùng bút chì vẽ nhẹ nhàng đường chia trên bề mặt mô hình theo phương án đã định sẵn. Đây là một bước rất quan trọng. Nguyên tắc là trên cơ sở có thể mở khuôn, càng ít khối càng tốt.

- NS. Để tạo mô hình chung, trước tiên, lật một khuôn lớn, sử dụng bùn để làm nền và bao bọc mô hình. Theo đường chia tay, dùng dao tre vuốt cho phẳng mặt bùn. Bề mặt bùn phải nằm dưới đường phân chia một đường.

- C. Rải đều chất giải phóng lên khuôn thạch cao, chú ý các bộ phận phải tráng đều và không sót.

- NS. Sử dụng khuôn mẫu hoặc phớt dầu để bọc mép ngoài của khuôn và khoảng cách từ đường kính lớn nhất của khuôn phải phù hợp. Nói chung, đối với khuôn có chiều cao 300 mm, độ dày cạnh của khuôn là khoảng 40 mm. Lưu ý rằng không được có khoảng trống trên khuôn mẫu hoặc phớt dầu. Nó nên được nhồi bằng bùn.

- e. Bôi chất giải phóng lên khuôn và buộc chặt bằng kẹp hoặc dây. Cổng phụt vữa được đặt riêng theo yêu cầu tạo mẫu, có thể nhào thành hình bàn tròn để sử dụng.

- NS. Chuẩn bị vữa thạch cao rồi đổ từ từ vào trong khoang kín cho đến khi ngập khuôn và thêm vào với độ dày thích hợp. Sau khi thạch cao đã đông lại một chút, lấy khuôn mẫu hoặc nỉ ra, và dùng lưỡi cưa sắt làm nhẵn mặt ngoài của khuôn.

- NS. Để mở miệng thành khuôn có thể dùng các loại hình thang, tam giác, hình tròn,… để chạm trổ và mài nhẵn, phải rộng ở trên và hẹp ở dưới thì mới có thể mở được khuôn khác.

- NS. Áp dụng chất giải phóng lên mô hình khuôn, bao quanh nó bằng khuôn mẫu hoặc phớt dầu, đổ khuôn khác, v.v. cho đến khi đổ khuôn tích hợp. Sau mỗi lần đổ khuôn phải dùng lưỡi cưa sắt bào nhẵn kịp thời. Các mấu của khuôn phải được nối liền với nhau và sự phân chia phải đối xứng.

- tôi. Sau khi làm lại khuôn, để một thời gian, sau khi phản ứng nhiệt thạch cao nguội bớt thì có thể mở khuôn để lấy khuôn ra. Nếu không dễ mở, có thể mở bằng vòi, ủ nước và các phương pháp khác. Sau khi mở, khuôn phải được rửa sạch bằng nước để loại bỏ chất giải phóng trên thành trong, và đưa vào phòng sấy để làm khô. Nhiệt độ trong quá trình sấy không được cao hơn 60 độ C để tránh trường hợp khuôn bị bột, vụn.

Lưu ý: Toàn bộ quá trình làm khuôn đòi hỏi sự mạnh dạn và cẩn thận, bạn phải nhớ bôi chất chống bung, mở miệng và làm phẳng. Khuôn được yêu cầu phải nhẵn toàn bộ, bề mặt nhẵn và bên trong nhẵn, không được phép bay các cạnh và gờ.

(5) Vận hành vữa và tạo hình:

Việc ép vữa chủ yếu sử dụng đặc tính của khuôn thạch cao là hút nước, để bùn bám trên thành khuôn tạo thành lớp bùn đồng nhất, đạt độ dày cần thiết trong một khoảng thời gian nhất định, sau đó đổ bùn thừa đi. và bùn còn lại trong khuôn Độ ẩm của lớp tiếp tục được khuôn thạch cao hấp thụ và cứng dần, sau khi khô, thể tích co lại và tách ra khỏi khuôn, ta thu được phần thân thô tốt.

- một. Bùn: Trộn bùn sứ đã khô với nước theo tỷ lệ. Nói chung, độ ẩm khoảng 39%. Để hơn một ngày để bùn sứ hút hết nước. Sau đó thêm khoảng 0.3% natri humat hoặc ly nước và khuấy đều. Đối với bột giấy hóa học không được có bùn hoặc tạp chất trong bột giấy, có thể thêm nước tùy ý.

- NS. Buộc khuôn thạch cao đã khô bằng dây đai hoặc dây thừng, và đặt khuôn trên mặt bàn phẳng với cổng đổ vữa hướng lên trên. Dùng xô bơm vữa để bơm vữa từ từ vào. Chú ý các mối nối khuôn không được chảy bùn, đề phòng trường hợp này xảy ra Trường hợp này cần sử dụng keo chặn bùn kịp thời.

- C. Chú ý thêm nước xả bất cứ lúc nào, và đừng để nước xả chìm quá nhiều, tránh để đồ dùng có độ dày không đều.

- NS. Khi bùn đã được hấp phụ đến một độ dày nhất định trong khuôn thì thường đổ bùn vào khoảng 3 ~ 5mm. Đổ chậm và không được vội vàng để tránh làm bong tróc lớp bùn bám trên khuôn. Xoay khuôn nhẹ nhàng để tránh độ dày của miệng khuôn không đồng nhất.

- e. Sau khi đổ bùn, ngoài hình dạng đế ngoài và hình dạng úp ngược bất tiện, khuôn thường được đặt lộn ngược trên bàn, gọi là bùn rỗng, và để khoảng 5 phút.

- NS. Sau khi được đặt trong một khoảng thời gian nhất định, nói chung khi cổng bơm vữa của khuôn được tách ra khỏi khuôn từ 0.5 đến 1 mm, khuôn có thể được mở theo thứ tự kẹp ngược lại và có thể lấy khuôn ra một cách cẩn thận.

- NS. Cắt bỏ miệng phun vữa của bùn trống, cắt bỏ phần thừa và làm phẳng đường phân chia.

- NS. Đặt bùn lên pallet hoặc bệ, và làm khô trong phòng sấy hoặc để khô tự nhiên để sử dụng sau này.

Lưu ý: Không được lẫn các mảnh vụn trong bùn; trong quá trình bơm vữa không nên bơm quá nhanh; bề mặt bên trong của cơ thể phải phẳng và nhẵn, không được phép có các khuyết tật rõ ràng như các khối bùn; cổng phụt vữa đã cắt và bùn khác không thể cho trực tiếp vào gầu phụt vữa.

(6) Các vấn đề cần chú ý:

- 1. Nên đặt bột thạch cao ở nơi khô ráo, túi thạch cao phải sạch để tránh lẫn cặn thạch cao đã sử dụng hoặc đồ lặt vặt vào trong túi.

- 2. Thêm nước và thạch cao theo đúng trình tự.

- 3. Chú ý giữ chặt đạo cụ để tránh dao bị nhảy khi quay.

- 4. Loại khuôn đáp ứng yêu cầu thiết kế và yêu cầu quy trình, bề mặt nhẵn, không có khe hở và vết nứt, càng xa càng tốt không có khuyết tật như lỗ rỗng và mắt hột.

- 5. Dọn dẹp mặt bàn và dao cắt của máy tiện kịp thời.

- 6. Khi làm lại khuôn, bạn phải luôn tự nhắc mình bôi chất giải phóng, mở miệng và làm phẳng khuôn.

- 7. Sau khi đúc lại khuôn, bề mặt tổng thể phải nhẵn, bề mặt phải phẳng, bên trong nhẵn (phần mối nối của khuôn sau này không được đánh bóng hoặc cạo), không có gờ và gờ. được cho phép.

- 8. Không có tạp chất nào có thể lẫn vào vữa phụt, và nên sử dụng bộ lọc trước khi bơm vào khuôn.

- 9. Khi bơm vữa, nên bơm khuôn từ từ, không quá nhanh.

- 10. Bề mặt bên trong của thân vữa phải phẳng và nhẵn, không được phép có các khuyết tật rõ ràng như các khối bùn.

- 11. Cổng phụt vữa đã cắt và các mảnh vụn bùn khác không thể cho trực tiếp vào thùng bơm vữa, và phải được lọc và sử dụng sau khi định cỡ lại.

Tỷ lệ hấp thụ nước của khuôn thạch cao cho gia công gốm sứ nói chung là từ 38% đến 48%

Bùn thạch cao cho nước sản xuất xe: thạch cao = 1: 1.2 ~ 1.4

Bùn thạch cao để cắt nước: thạch cao = 1: 1.2

Bùn thạch cao để xây dựng lại mô hình Nước: thạch cao = 1: 1.4 ~ 1.8

Đường kính của cán dao tiện là 8-10 mm và chiều dài khoảng 400 mm

Khi khuôn khô nhiệt độ không được cao hơn 60 độ C.

Bảo trì, bảo dưỡng mô hình thạch cao

- 1. Trước khi chà ron, khi vênh và lau khuôn, cần lưu ý phải làm sạch bề mặt đối diện của mô hình, đồng thời phải bảo vệ các cạnh và góc của mô hình để tránh bị mài mòn. Tất cả các loại kẹp mô hình phải được siết chặt đúng cách. Nếu kẹp lỏng, chúng sẽ mở mô hình, và nếu kẹp quá chặt, mô hình sẽ bị sập.

- 2. Sau khi trống ướt được mở ra, bùn chạy trên đường nối phải được làm sạch kịp thời bằng vật liệu mềm, nếu không nó sẽ tích tụ và dày lên và làm cho mô hình bị biến dạng.

- 3. Sử dụng lâu dài mô hình bị ướt không những không đảm bảo chất lượng của mẫu trống mà còn rất có hại cho chính mô hình đó. Nó sẽ làm cho mô hình bị lão hóa sớm và rút ngắn tuổi thọ rất nhiều. Điều này là do mô hình có hàm lượng nước lớn. Muối bên trong mô hình phản ứng hóa học với thạch cao dihydrat. CaSO4 + Na2CO3 = CaCO3 ↓ + Na2SO4 Điều này sẽ gây ăn mòn nghiêm trọng và làm hỏng cấu trúc bên trong của mô hình.

- 4. Mô hình ướt rất dễ bị biến dạng trong quá trình làm khô. Mô hình ướt được lấy ra và cô đặc và làm khô phải được đặt cẩn thận. Tốt nhất là không nên xếp thành từng khối. Nên dọn sạch mép bùn, siết chặt các kẹp, đặt mô hình ướt hợp lý. Vặn chặt lại kẹp để mô hình bị lỏng ban đầu có thể vừa khít. Ngược lại, biến dạng nghiêm trọng hơn có thể xảy ra. Đây là điều mà những người thợ chà ron xưa đã nói, "khuôn có miệng lỏng có thể được làm chặt hơn, và khuôn có miệng chặt có thể chảy ra vữa."

- 5. Trong sản xuất, chúng ta thường gặp hiện tượng “bong phấn” ở giai đoạn sau của quá trình sử dụng mô hình, tức là hiện tượng bột và rơi vãi ra bên ngoài mô hình. Sở dĩ có hiện tượng này chủ yếu là do quá trình làm khô mô hình với phần bên trong mô hình. Độ ẩm di chuyển về phía bề mặt của mô hình. Khi nước bay hơi vào không khí, một phần nhỏ các muối này lắng đọng trên bề mặt của mô hình dưới dạng len kiềm, và hầu hết chúng nằm trong các khoảng trống trên bề mặt của mô hình.

Theo thời gian, các muối này tích tụ và phản ứng hóa học với mô hình, khiến mô hình bị nghiền thành bột. Các phương pháp để ngăn chặn quá trình nghiền thành bột như sau:

- ① Giảm tốc độ làm khô của mô hình một cách thích hợp để độ ẩm có thể bay hơi đồng đều từ xung quanh mô hình;

- ② Áp dụng phương pháp kẹp trước và để mô hình khô vào ban đêm. Nếu mô hình không phù hợp để kẹp trước vì mô hình bị ướt, có thể phủ vải nhựa lên trên đầu lõi để ngăn lượng lớn hơi ẩm bốc hơi từ đỉnh;

- ③ Bóc một lớp bề mặt bột giấy bên ngoài của mô hình để tăng độ thoáng khí và làm cho hơi ẩm bay hơi bên ngoài bề mặt bột giấy.

Vữa trát: Nó được tạo thành dạng sệt lỏng với nước, v.v., và bùn được đổ vào mô hình thạch cao xốp. Nước thấm vào mô hình thạch cao qua bề mặt tiếp xúc, tạo thành một lớp cứng trên bề mặt. Đây là một phương pháp đúc trong đó hình dạng của bề mặt bên trong khuôn thạch cao giống với hình dạng của thân khuôn. Người ta chia thành phương pháp chà ron hai mặt (phương pháp chà ron đặc) và phương pháp chà ron một mặt (phương pháp chà ron rỗng). Phương pháp này từ lâu đã được sử dụng trong sản xuất gốm sứ. Yêu cầu sản xuất vữa trát đối với nhiệt độ và độ ẩm môi trường: Trát vữa là phương pháp đúc có khả năng thích ứng rộng và hiệu quả sản xuất cao. Nó có thể được sử dụng cho bất kỳ hình dạng phức tạp hoặc bất thường nào mà không thể tạo khuôn bằng các phương pháp khác và các sản phẩm lốp mỏng. Nó được sản xuất bằng phương pháp đúc khuôn, nhưng do nhiệt độ và nhiệt độ có ảnh hưởng lớn đến quá trình đúc khuôn mẫu, liên quan trực tiếp đến chất lượng và tỷ lệ sống của bán thành phẩm. Do đó, nhiệt độ và độ ẩm môi trường phải được kiểm soát chặt chẽ trong quá trình sản xuất, và phải có các biện pháp tương ứng đối với sự thay đổi theo mùa. .

Yêu cầu về nhiệt độ và độ ẩm môi trường:

Nhiệt độ vận hành trong thiết bị vệ sinh phun vữa thường được kiểm soát ở mức 25 ℃ -37 ℃. Nhiệt độ vào ban đêm có thể tăng lên, nhưng không được vượt quá 50 ℃, vì bề mặt bên ngoài của thân xanh sẽ khô quá nhanh nếu vượt quá 50 ℃. Tốc độ làm khô của bề mặt bên trong thân tương đối chậm, điều này làm cho thân co rút không đều trong quá trình sấy, dẫn đến nứt thân trong quá trình sấy. Hơn nữa, hình dạng của khuôn thạch cao phức tạp, và độ ẩm khô của từng bộ phận không đồng đều. Trong quá trình ép khuôn dễ gây ra các khuyết tật như ăn quá nhanh và tăng độ xốp của thân xanh sau khi đóng khuôn. Nhiệt độ vận hành trong khuôn thường được kiểm soát ở mức 50-70%. Nếu cao, tốc độ khô của thân xanh quá chậm sẽ ảnh hưởng đến tiến trình bình thường của quá trình tiếp theo. Nếu thân xanh quá thấp, tốc độ khô sẽ tăng, đồng thời tốc độ co ngót cũng tăng lên, dễ bị nứt, nhất là đối với các sản phẩm có khuôn đúc phức tạp. dữ dội.

Yêu cầu theo mùa của cơ quan phụt vữa:

Chất lượng thân xanh hình thành do phụt vữa nhạy cảm hơn với sự thay đổi theo mùa, đặc biệt là mùa xuân và mùa thu có ảnh hưởng lớn nhất đến quá trình hình thành thân xanh, do gió mùa xuân và mùa thu tương đối mạnh và không khí tương đối khô. Trong điều kiện đó, nếu không áp dụng các biện pháp hợp lý, thân xanh gây nứt gió diện tích lớn trong giai đoạn hình thành, ảnh hưởng nghiêm trọng đến năng suất của thân xanh. Nguyên nhân chính là do gió không thể thổi đều đến tất cả các bộ phận của thân xanh, làm cho các bộ phận trên thân xanh bị khô không đồng đều, co rút cục bộ quá nhanh và nứt nẻ. Vì vậy, những vấn đề cần chú ý trong mùa xuân và mùa thu là:

- 1. Xưởng đúc không được mở rèm cửa sổ, cửa ra vào để tránh gió bên ngoài thổi trực tiếp vào thân bên trong. Nếu cần thiết, tất cả các khoảng trống có thể được phủ bằng màng, để độ co ngót sẽ đồng đều trong quá trình sấy.

- 2. Vào mùa xuân và mùa thu, thường xuyên xịt một ít nước xung quanh khu vực chế tạo khuôn. Mục đích của việc phun nước là để tăng độ ẩm bên trong. Lượng nước phun cần phun ít hơn vào đầu vụ xuân và mùa thu, tăng dần, giảm từ từ khi đến gần mùa hè và mùa đông, nhưng chú ý phun ít hoặc thậm chí không phun vào những ngày trời âm u, mưa nhiều. Gió mùa hè tương đối nhỏ và độ ẩm tương đối cao. Bạn có thể mở cửa sổ mà không cần phun nước vào bên trong. Vào mùa đông, các cửa sổ phải được may và dán lại để đảm bảo nhiệt độ bên trong.

Do đó, chỉ cần chúng ta thực hiện các biện pháp bảo vệ tương ứng theo sự thay đổi theo mùa và kiểm soát nhiệt độ, độ ẩm trong môi trường sản xuất trong quá trình sản xuất thì sẽ rất có lợi cho việc nâng cao chất lượng và sản lượng sản phẩm.

Liên kết đến bài viết này : Kiến thức cơ bản về khuôn thạch cao và tạo mẫu gốm

Tuyên bố Tái bản: Nếu không có hướng dẫn đặc biệt, tất cả các bài viết trên trang web này là bản gốc. Vui lòng ghi rõ nguồn để tái bản: https: //www.cncmachiningptj.com/,thanks!

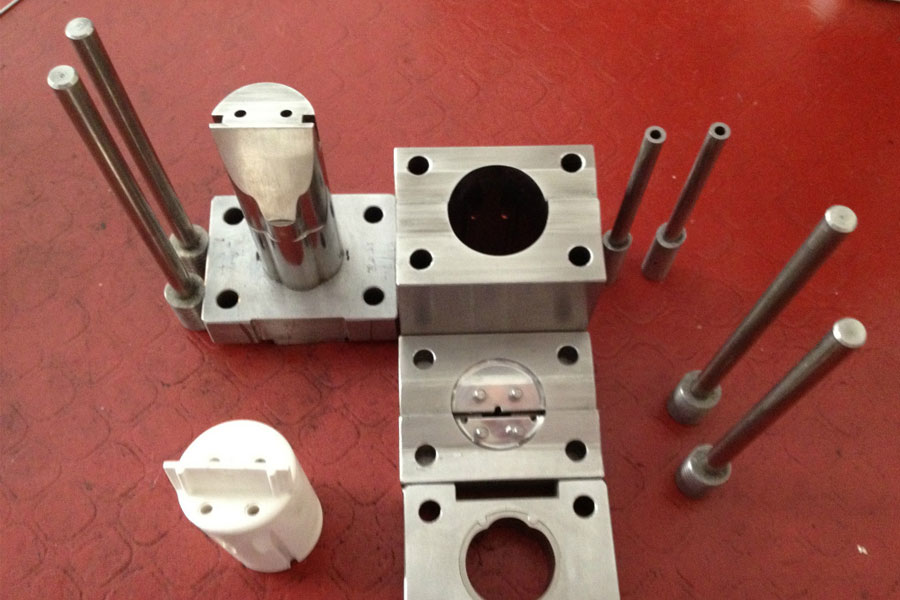

Cửa hàng PTJ CNC sản xuất các bộ phận có tính chất cơ học tuyệt vời, độ chính xác và độ lặp lại từ kim loại và nhựa. Phay CNC 5 trục có sẵn.Gia công hợp kim nhiệt độ cao phạm vi bao gồm gia công inconel,gia công monel,Gia công Geek Ascology,Gia công cá chép 49,Gia công,Gia công Nitronic-60,Gia công Hymu 80,Công cụ gia công thép,Vân vân.,. Lý tưởng cho các ứng dụng hàng không vũ trụ.Cơ khí CNC sản xuất các bộ phận có tính chất cơ học tuyệt vời, độ chính xác và độ lặp lại từ kim loại và nhựa. Có sẵn phay CNC 3 trục & 5 trục.Chúng tôi sẽ lập chiến lược với bạn để cung cấp các dịch vụ hiệu quả nhất về chi phí để giúp bạn đạt được mục tiêu của mình, Chào mừng bạn đến với Liên hệ với chúng tôi ( sales@pintejin.com ) trực tiếp cho dự án mới của bạn.

Cửa hàng PTJ CNC sản xuất các bộ phận có tính chất cơ học tuyệt vời, độ chính xác và độ lặp lại từ kim loại và nhựa. Phay CNC 5 trục có sẵn.Gia công hợp kim nhiệt độ cao phạm vi bao gồm gia công inconel,gia công monel,Gia công Geek Ascology,Gia công cá chép 49,Gia công,Gia công Nitronic-60,Gia công Hymu 80,Công cụ gia công thép,Vân vân.,. Lý tưởng cho các ứng dụng hàng không vũ trụ.Cơ khí CNC sản xuất các bộ phận có tính chất cơ học tuyệt vời, độ chính xác và độ lặp lại từ kim loại và nhựa. Có sẵn phay CNC 3 trục & 5 trục.Chúng tôi sẽ lập chiến lược với bạn để cung cấp các dịch vụ hiệu quả nhất về chi phí để giúp bạn đạt được mục tiêu của mình, Chào mừng bạn đến với Liên hệ với chúng tôi ( sales@pintejin.com ) trực tiếp cho dự án mới của bạn.

- Gia công 5 trục

- Cnc phay

- Cnc quay

- Công nghiệp gia công

- Quá trình chạy máy

- Xử lý bề mặt

- Gia công kim loại

- Gia công nhựa

- Khuôn luyện kim bột

- Đúc chết

- Phòng trưng bày các bộ phận

- Bộ phận kim loại ô tô

- Bộ phận máy móc

- Tản nhiệt LED

- Bộ phận xây dựng

- Bộ phận di động

- Bộ phận y tế

- Phần điện tử

- Gia công phù hợp

- Phụ tùng xe đạp

- Gia công nhôm

- Gia công titan

- Gia công thép không gỉ

- Gia công đồng

- Gia công đồng thau

- Gia công siêu hợp kim

- Gia công Peek

- Gia công UHMW

- Gia công Unilate

- Gia công PA6

- Gia công PPS

- Gia công Teflon

- Gia công Inconel

- Gia công thép công cụ

- Vật liệu khác