Làm thế nào để sử dụng các công cụ bổ sung để thiết kế khuôn?

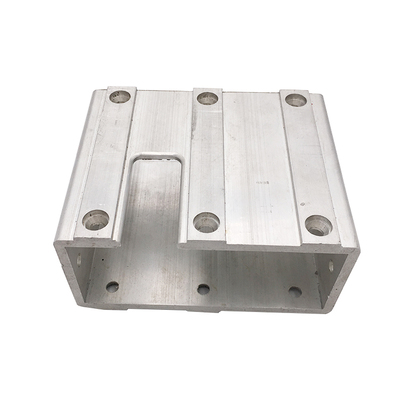

Các công cụ bổ sung đề cập đến việc sử dụng in 3D (chẳng hạn như thiêu kết laser kim loại trực tiếp hoặc DMLS) để sản xuất chèn khuôn từ kim loại, sẽ được sử dụng để sản xuất số lượng lớn 101 khuôn. Công cụ sản xuất phụ gia cũng bao gồm một miếng chèn phụ, có thể được đưa vào khuôn lớn hơn hoặc đế khuôn, đường ray trượt, chốt đẩy, miếng chèn cổng, và cuối cùng tạo thành một khoang mẫu nhựa. Các công cụ sản xuất phụ gia có thể phân biệt các công cụ Class 101 có khối lượng lớn, độ bền cao với các công cụ nhựa in 3D đơn giản để tạo mẫu.

Cốt lõi của thiết kế khuôn phụ gia là ngược lại với cấu tạo khuôn. Ví dụ, nhiều chức năng mô hình hóa CAD phổ biến được thiết kế xoay quanh việc phay và khoan. Do đó, chế tạo khuôn truyền thống bắt đầu với một phôi thép, và vật liệu cần thiết được cắt từ phôi để đạt được hình dạng cuối cùng. Thay vào đó, vật liệu thực sự được thêm vào để tạo hình dạng của công cụ cần thiết để sản xuất bộ phận từ khuôn.

Sự thay đổi tư duy này sẽ thay đổi cách nhà máy thiết kế khuôn mẫu, mạch làm mát dây dẫn, cung cấp máy móc và hoàn thiện, đồng thời đơn giản hóa toàn bộ quy trình làm việc từ thiết kế đến chế tạo khuôn.

Tạo sự sáng tạo thông qua thiết kế tản nhiệt

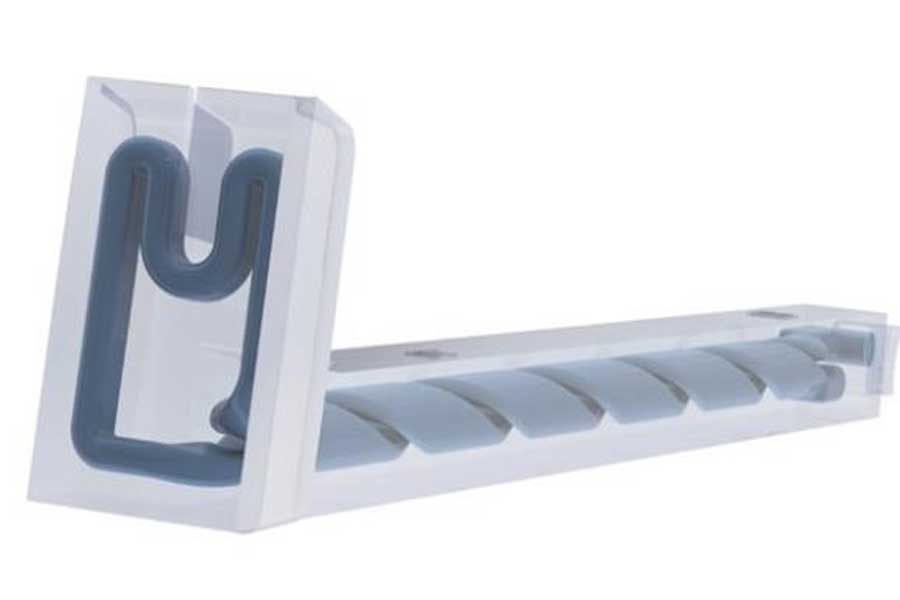

Làm mát theo quy định là phổ biến trong sản xuất khuôn. Động lực chính của việc làm mát bằng khuôn là khả năng của mạch làm mát đi theo đường viền của bề mặt khoang nhựa để tạo ra hiệu quả làm mát nhất quán. Một yếu tố thúc đẩy khác là việc phun nước vào những nơi không cho phép xay xát và khoan thông thường. Tuy nhiên, cả hai lợi ích này đều đòi hỏi sự sáng tạo trong việc tạo ra các đường viền phức tạp, tránh ngõ cụt và thúc đẩy sự hỗn loạn.

Làm mát phù hợp vẫn là ứng dụng chính của sản xuất phụ gia trong sản xuất khuôn mẫu, nghĩa là, làm mát khuôn in 3D theo khuôn mẫu hoặc khuôn phụ gia. Nhiều nhà sản xuất khuôn đã áp dụng các công cụ sản xuất phụ gia để phân biệt hiệu suất khuôn của họ với các đối thủ cạnh tranh, nhưng nhiều nhà thiết kế nhấn mạnh vào tư duy trừ lùi. Do đó, mặc dù loại bỏ phích cắm đường nước khoan chéo nhưng mạch làm mát vẫn xuất hiện Rất truyền thống. Đây là điểm nổi bật của công cụ bổ sung, vì nó có thể đạt được các ràng buộc thiết kế không giới hạn. Tuy nhiên, làm mát bằng tuân thủ là một sự cân bằng tinh tế giữa tính sáng tạo và quy ước. Các tiêu chuẩn thiết kế khuôn thông thường vẫn rất quan trọng để duy trì kỷ luật thiết kế nhằm tạo ra các mạch làm mát hiệu quả.

Ví dụ, để duy trì hiệu quả làm mát nhất quán trên toàn bộ bề mặt khuôn, hãy giữ mạch làm mát ở một khoảng cách nhất định. Điều quan trọng cần lưu ý là các điểm lạnh có thể xuất hiện trong khuôn, giống như các điểm nóng, có thể có tác động tiêu cực đến hiệu suất đúc. Nhất quán là chìa khóa.

Khi sử dụng cấu hình mạch, mọi thứ bắt đầu trở nên thú vị vì nhiều tùy chọn được cung cấp để thúc đẩy diện tích bề mặt lớn hơn và sự nhiễu loạn. Một số cấu hình có các rãnh bên trong để tối đa hóa diện tích bề mặt, trong khi những cấu hình khác có đường dốc xoắn ốc để thúc đẩy sự hỗn loạn.

Hầu hết các thiết kế này không xem xét quá trình xây dựng và tạo ra các bộ phận chức năng cần được hỗ trợ. Các bộ phận hỗ trợ này có thể hạn chế dòng chảy của mạch làm mát hoặc tạo thành các góc sắc nhọn, nơi ứng suất tập trung có thể gây ra các vết nứt. Mạch làm mát hình elip hoặc dài là sự lựa chọn tốt nhất cho dòng chảy tối đa, cho phép truyền nhiệt tốt nhất và ép giữa các đoạn thép hẹp cần làm mát tối đa.

Một thiết kế mạch làm mát gây tranh cãi là chia mạch thành nhiều kênh nhỏ hơn và đưa mạch lớn hơn đến chúng từ khuôn. Ví dụ, một cách tốt để giảm thiểu số lượng vòng dây trong khuôn là sử dụng một đầu vào lớn (1/4 inch hoặc 1/3 inch NPT waterline), bạn có thể chia nó thành nhiều đường nước, và sau đó kết nối lại ở đầu ra kết nối. .

Tuy nhiên, với thiết kế này, mạch điện có thể bị tắc nghẽn và không thể phát hiện được cho đến khi máy tạo ra một bộ phận bị lỗi. Khi sử dụng mạch đơn, bạn có thể dễ dàng theo dõi dòng đầu vào và đầu ra và nhanh chóng xác định sự cố.

Một lưu ý khác khi sử dụng nhiều dây chuyền sản xuất là bột DMLS đi vào dây chuyền sản xuất sau khi xây dựng. Do có nhiều dây chuyền sản xuất nên rất khó xác định liệu có phải hút hết bột trước khi xử lý nhiệt hay không. Nếu bột bị dính vào mạch, cửa hàng phải cạo sạch phích cắm. Bằng cách giới hạn phân đoạn xuống dưới một phần ba tổng chiều dài đường vòng, có thể giảm rủi ro về đường nước phân đoạn nội bộ. Quy tắc chung này giúp duy trì tốc độ dòng chảy lớn và sau đó chỉ tách mạch ở những vị trí quan trọng cần thiết, để bột có thể được thoát ra mà không có nguy cơ bị tắc nghẽn.

Sau khi có thiết kế mạch tốt nhất, hãy tiến hành nghiên cứu mô phỏng làm mát để xác nhận hiệu quả của nó, sau đó chạy phân tích FEA để xác nhận tính toàn vẹn của miếng chèn và các điều kiện thép đủ để chịu áp lực phun. Sử dụng phương pháp này để thiết kế mạch có thể xác định giải pháp thích hợp nhất cho thiết kế khuôn trước khi sản xuất bộ chèn.

Tối đa hóa giải phóng mặt bằng để giảm thiểu quá trình xử lý

Sử dụng thêm các tư duy giúp xác định chính xác những gì cần thiết để tạo thành các chi tiết về hình dạng của chi tiết, đồng thời loại bỏ vật liệu trong các lưỡi dao còn lại, do đó giảm chi phí và tránh gia công thứ cấp. Tuy nhiên, mặc dù các đặc tính bề mặt được tạo ra bởi hầu hết các quy trình in 3D là đủ để đáp ứng nhu cầu của các kênh làm mát, chúng không thể tạo ra độ hoàn thiện bề mặt cần thiết. Để khắc phục hạn chế này, vật liệu gia công có thể được thêm vào mô hình CAD và các bộ phận quá khổ có thể được chế tạo để hoàn thiện các bộ phận với dung sai chính xác.

Các nhà sản xuất khuôn mẫu thường tăng khoảng cách giữa hai miếng thép để giảm thiểu mài mòn, cải thiện khả năng thông gió, giảm truyền nhiệt hoặc hỗ trợ lắp ráp và tháo rời khuôn. Bạn có thể đạt được từng ưu điểm trên bằng cách in 3D các khoảng trống phức tạp (thay vì phay hoặc khoan truyền thống), với các công cụ bổ sung.

Ví dụ, lõi hoặc khoang chèn trong lõi giải phóng khoảng 60% trên bề mặt giao phối. Sản xuất phụ gia của lưỡi cắt và sau đó hoàn thiện 40% còn lại của bề mặt giao phối sẽ làm giảm thời gian gia công và mài mòn dụng cụ cắt.

Việc thêm vật liệu gia công vào hình dạng của chi tiết chỉ yêu cầu hoàn thiện, hoặc EDM trên bề mặt của khoang, do đó loại bỏ công việc gia công thô, giảm ứng suất, khoan EDM và gia công thô các điện cực. So với phương pháp gia công thông thường sử dụng phôi, phương pháp này có thể giảm 50% thời gian gia công và nung điện cực.

Sử dụng phần mềm để đơn giản hóa quy trình làm việc của các công cụ bổ sung

Phần mềm đóng một vai trò quan trọng trong việc đơn giản hóa hoặc tự động hóa thiết kế và sản xuất khuôn. Các công cụ bổ sung cũng không khác gì vì rất nhiều thời gian được dành cho việc thiết kế mạch làm mát. Các công cụ phần mềm ngày nay để sản xuất phụ gia (chẳng hạn như Netfabb và nTop) cung cấp các tính năng thiết kế làm mát tuân thủ chuyên dụng giúp đơn giản hóa quy trình thiết kế và giảm thời gian thiết kế mạch. Quá trình đơn giản hóa này cho phép thiết kế đi vào quá trình mô phỏng nhanh hơn, do đó xác nhận tính hợp lệ trước khi in 3D trình cắm thêm.

Phần mềm phụ gia ngày nay cung cấp sự tự tin trong việc xây dựng thành công các công cụ phụ gia bằng cách kiểm tra khả năng in của bộ phận, tự động hóa cấu trúc hỗ trợ và mô phỏng bộ phận để xác định các khu vực ứng suất hoặc biến dạng tiềm ẩn và tối ưu hóa chúng khi cần thiết.

Liên kết đến bài viết này : Làm thế nào để sử dụng các công cụ bổ sung để thiết kế khuôn?

Tuyên bố Tái bản: Nếu không có hướng dẫn đặc biệt, tất cả các bài viết trên trang web này là bản gốc. Vui lòng ghi rõ nguồn để tái bản: https: //www.cncmachiningptj.com/,thanks!

Tấm kim loại, berili, thép cacbon, magiê, 3D in, độ chính xác Cơ khí CNC dịch vụ cho các ngành thiết bị nặng, xây dựng, nông nghiệp và thủy lực. Thích hợp cho nhựa và hiếm gia công hợp kim. Nó có thể biến các bộ phận có đường kính lên đến 15.7 inch. Các quy trình bao gồm gia công thụy sĩ, chuốt, tiện, phay, doa và ren. Nó cũng cung cấp đánh bóng kim loại, sơn, mài bề mặt và thân cây dịch vụ ép tóc. Phạm vi sản xuất lên đến 50,000 chiếc. Thích hợp cho vít, khớp nối, mang, bơm, bánhhộp đựng, máy sấy trống và thức ăn quay van Ứng dụng.PTJ sẽ cùng bạn lập chiến lược để cung cấp các dịch vụ hiệu quả nhất về chi phí nhằm giúp bạn đạt được mục tiêu của mình, Chào mừng bạn đến với Liên hệ với chúng tôi ( sales@pintejin.com ) trực tiếp cho dự án mới của bạn.

Tấm kim loại, berili, thép cacbon, magiê, 3D in, độ chính xác Cơ khí CNC dịch vụ cho các ngành thiết bị nặng, xây dựng, nông nghiệp và thủy lực. Thích hợp cho nhựa và hiếm gia công hợp kim. Nó có thể biến các bộ phận có đường kính lên đến 15.7 inch. Các quy trình bao gồm gia công thụy sĩ, chuốt, tiện, phay, doa và ren. Nó cũng cung cấp đánh bóng kim loại, sơn, mài bề mặt và thân cây dịch vụ ép tóc. Phạm vi sản xuất lên đến 50,000 chiếc. Thích hợp cho vít, khớp nối, mang, bơm, bánhhộp đựng, máy sấy trống và thức ăn quay van Ứng dụng.PTJ sẽ cùng bạn lập chiến lược để cung cấp các dịch vụ hiệu quả nhất về chi phí nhằm giúp bạn đạt được mục tiêu của mình, Chào mừng bạn đến với Liên hệ với chúng tôi ( sales@pintejin.com ) trực tiếp cho dự án mới của bạn.

- Gia công 5 trục

- Cnc phay

- Cnc quay

- Công nghiệp gia công

- Quá trình chạy máy

- Xử lý bề mặt

- Gia công kim loại

- Gia công nhựa

- Khuôn luyện kim bột

- Đúc chết

- Phòng trưng bày các bộ phận

- Bộ phận kim loại ô tô

- Bộ phận máy móc

- Tản nhiệt LED

- Bộ phận xây dựng

- Bộ phận di động

- Bộ phận y tế

- Phần điện tử

- Gia công phù hợp

- Phụ tùng xe đạp

- Gia công nhôm

- Gia công titan

- Gia công thép không gỉ

- Gia công đồng

- Gia công đồng thau

- Gia công siêu hợp kim

- Gia công Peek

- Gia công UHMW

- Gia công Unilate

- Gia công PA6

- Gia công PPS

- Gia công Teflon

- Gia công Inconel

- Gia công thép công cụ

- Vật liệu khác