Phân tích các biện pháp phòng ngừa cơ bản khi hàn laser

Trong mọi ngành, các sản phẩm đang được thiết kế, tái thiết kế hoặc đánh giá lại để có được vật liệu hoặc chức năng tốt hơn. Sản phẩm cuối cùng bao gồm nhiều thành phần, chúng cần được kết hợp theo một cách nào đó. Một trong những phương pháp kết nối này là hàn laser.

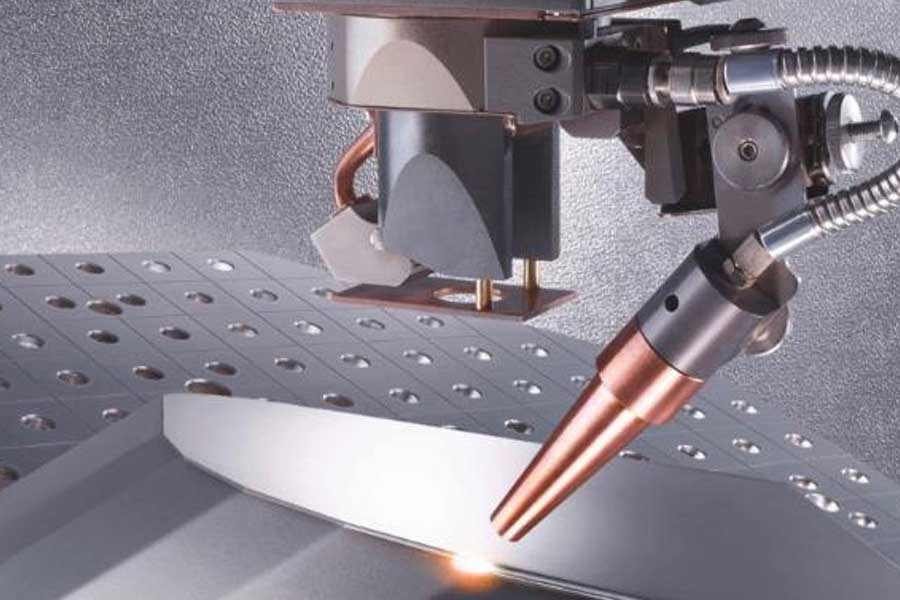

Hàn laser sử dụng chùm tia cường độ cao để tạo ra vũng hàn nóng chảy để kết hợp các vật liệu lại với nhau. Đây là một quá trình không tiếp xúc. So với các quy trình nhiệt hạch khác, lượng nhiệt đầu vào thấp, tốc độ xử lý cao và có thể tạo ra vùng nóng chảy sâu trong một lần.

Tất nhiên, để tận dụng tối đa tất cả những lợi ích này và đảm bảo quy trình chất lượng cao, có thể lặp lại, các nhà sản xuất cần xem xét những ưu điểm của hàn laser so với các quy trình hàn nhiệt hạch khác. Thiết kế chung và vật cố định cũng đóng một vai trò. Giống như bất kỳ công nghệ sản xuất kim loại nào, việc triển khai khôn ngoan bắt đầu bằng sự hiểu biết đầy đủ về các nguyên tắc cơ bản của quy trình.

Hàn laze 101

Chùm tia được sử dụng trong hàn laser được tập trung vào một điểm nhỏ trên phôi. Ánh sáng được tạo ra từ một số dạng môi trường được phát ra từ nguồn laser và bắt đầu phân kỳ. Sau đó chuẩn trực sao cho chùm tia song song và không phát triển. Khoảng cách từ lối ra đến bề mặt chuẩn trực được gọi là chiều dài chuẩn trực. Chùm tia vẫn chuẩn trực cho đến khi chạm vào bề mặt lấy nét. Sau đó, chùm tia thu hẹp thành hình đồng hồ cát cho đến khi tập trung tại điểm nhỏ nhất. Khoảng cách từ tiêu cự đến điểm nhỏ nhất gọi là tiêu cự. Kích thước của tiêu điểm được xác định theo công thức sau: đường kính sợi×tiêu cự/chiều dài chuẩn trực=đường kính tiêu cự

Khoảng cách với đường kính tiêu cự nằm trong 86% diện tích tiêu cự được gọi là độ sâu tiêu cự. Nếu vị trí lấy nét di chuyển ra ngoài khu vực, kết quả xử lý dự kiến sẽ thay đổi. Tỷ lệ giữa tiêu cự và độ dài chuẩn trực càng lớn thì độ sâu tiêu cự của một sợi nhất định càng lớn.

So với đường kính sợi nhỏ hơn, sợi lớn hơn có độ sâu tiêu cự lớn hơn. Tỷ lệ và sợi lớn hơn có kích thước điểm lớn hơn, dẫn đến giảm mật độ năng lượng và do đó giảm độ xuyên thấu.

Có hai hình thức hàn laser: hàn dẫn nhiệt và hàn lỗ khóa. Trong hàn dẫn nhiệt, chùm tia laser làm tan chảy các bộ phận giao phối dọc theo một mối nối chung và vật liệu nóng chảy chảy vào nhau và đông đặc lại để tạo thành mối hàn. Để hàn dẫn nhiệt các bộ phận có thành mỏng, người ta sử dụng laser trạng thái rắn dạng xung hoặc sóng liên tục.

Trong hàn dẫn nhiệt, năng lượng chỉ được truyền vào phôi thông qua dẫn nhiệt. Do đó, phạm vi độ sâu hàn chỉ từ vài phần mười milimét đến 1 milimét. Độ dẫn nhiệt của vật liệu giới hạn độ sâu hàn tối đa và chiều rộng hàn luôn lớn hơn độ sâu của nó. Hàn laser nhiệt được sử dụng để hàn phi lê trên bề mặt nhìn thấy được của vỏ thiết bị và các ứng dụng khác trong các sản phẩm điện tử.

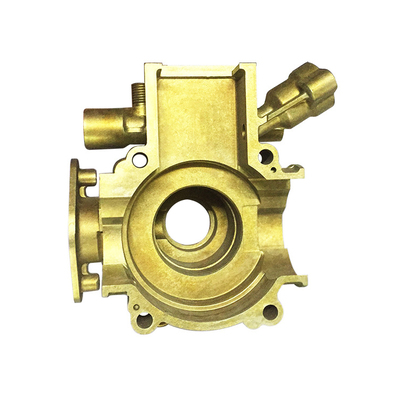

Hàn lỗ khóa (xem Hình 1) đòi hỏi mật độ năng lượng cực cao, khoảng 1 megawatt trên mỗi cm vuông. Nó được sử dụng trong các ứng dụng yêu cầu hàn sâu hoặc khi phải hàn nhiều lớp vật liệu cùng một lúc.

Trong quá trình này, chùm tia laser không chỉ làm nóng chảy kim loại mà còn tạo ra hơi nước. Hơi thoát ra gây áp lực lên kim loại nóng chảy và thay thế một phần kim loại. Đồng thời, vật liệu tiếp tục tan chảy. Kết quả là tạo ra một lỗ hoặc lỗ khóa sâu, hẹp, chứa đầy hơi nước, được bao quanh bởi kim loại nóng chảy.

Khi chùm tia laser tiến dọc theo mối hàn, lỗ khóa sẽ di chuyển theo nó xuyên qua phôi. Kim loại nóng chảy chảy xung quanh các lỗ nhỏ và đông đặc lại trong các lỗ nhỏ. Điều này tạo ra mối hàn sâu và hẹp với cấu trúc bên trong đồng nhất. Chiều sâu hàn có thể vượt quá 10 lần chiều rộng mối hàn. Vật liệu nóng chảy gần như hấp thụ hoàn toàn chùm tia laser, từ đó làm tăng hiệu quả của quá trình hàn. Hơi trong lỗ khóa cũng hấp thụ ánh sáng laser và bị ion hóa một phần. Điều này dẫn đến sự hình thành plasma, đồng thời bơm năng lượng vào phôi. Kết quả là, hàn xuyên sâu được đặc trưng bởi hiệu quả cao và tốc độ hàn nhanh. Nhờ tốc độ cao nên vùng ảnh hưởng nhiệt (HAZ) nhỏ và độ biến dạng ở mức tối thiểu.

So sánh hàn

So với các quy trình khác, hàn laser có thể mang lại chất lượng hàn cao nhất, lượng nhiệt đầu vào thấp nhất và độ xuyên thấu cao nhất trong một lần hàn. Nó có một trong những phạm vi kết hợp vật liệu và hình dạng bộ phận cao nhất, có khả năng kiểm soát và độ lặp lại cực cao, đồng thời dễ tự động hóa nhất (xem Hình 2). Tất cả những điều này cho phép tạo ra các thiết kế mối nối mới và ít phải xử lý các bộ phận sau hàn hơn, điều này có thể làm tăng năng suất.

Hàn laser cũng có một trong những yêu cầu đầu tư ban đầu, chi phí dụng cụ và lắp ráp mối hàn cao nhất. Những yếu tố này phải được xem xét khi lựa chọn hàn laser làm phương pháp kết nối của quá trình sản xuất.

Cùng xem xét

Hàn xuyên sâu cho phép một mối hàn duy nhất có thể thay thế nhiều mối hàn trong các thiết kế mối hàn khác nhau. Một số cấu hình mối hàn laser điển hình được hiển thị. Các mối hàn đối đầu không cần vát cạnh để xử lý các bộ phận dày hơn, các mối hàn chữ T có thể được hàn với toàn bộ cường độ từ một phía và các mối hàn chồng có thể được hàn qua tấm trên cùng hoặc đường may. Điều này mang lại sự linh hoạt trong việc thiết kế các bộ phận và vị trí hàn.

Hàn đối đầu đòi hỏi độ chính xác vị trí cao. Đường kính mối hàn thông thường là 50 đến 900 µm. Dung sai vị trí cho phép phải nhỏ hơn một nửa đường kính chùm tia để đảm bảo chùm tia laser tương tác với cả hai mặt của khớp. Khe hở cho phép thường bằng 10% vật liệu mỏng nhất hoặc nhỏ hơn 50% đường kính của dầm hàn. Do đó, kẹp rất cần thiết trong các cấu hình khớp này để đảm bảo độ lặp lại ở vị trí cao và độ hở tối thiểu.

Phương pháp phổ biến để giải quyết vấn đề này là thiết kế các bộ phận để lắp ép hoặc thiết kế một vật cố định chắc chắn. Một số người có thể sử dụng hệ thống thị giác để đảm bảo định vị bộ phận, nhưng điều này sẽ làm tăng thời gian chu kỳ và độ phức tạp của quy trình sản xuất. Điều quan trọng nữa là chọn kích thước điểm chính xác trên bộ phận đó. Kích thước mối hàn lớn hơn có thể thích ứng với những thay đổi lớn hơn, nhưng đòi hỏi nhiều năng lượng đầu vào hơn để đạt được độ xuyên thấu tương tự.

Hàn mông có nhiều ưu điểm. Độ bền hàn được xác định bởi lượng hàn dọc theo đường hàn nên độ xuyên thấu quyết định cường độ hàn. Các mối hàn hẹp và sâu sinh ra ít nhiệt hơn, từ đó tạo ra vùng ảnh hưởng nhiệt nhỏ hơn và hạn chế biến dạng. Vì không cần chồng chéo nên mức tiêu thụ nguyên liệu cũng có thể giảm.

Có nhiều cân nhắc khác nhau đối với việc hàn vạt áo. Khoảng cách cho phép thường là 10% độ dày của vật liệu trên cùng. Chiều rộng của mối hàn và độ nóng chảy tại mặt phân cách giữa hai vật liệu quyết định độ bền của mối hàn. So với khớp đối đầu, cấu hình khớp nối này mang lại năng lượng đầu vào cao hơn, vùng ảnh hưởng nhiệt lớn hơn và biến dạng lớn hơn.

Nếu mối hàn đi qua tấm trên (3 trong Hình 2), chùm tia laser phải xuyên qua tấm trên và đi vào tấm dưới, và toàn bộ năng lượng tiêu hao xuyên qua tấm trên sẽ không làm tăng cường độ hàn. Mối hàn vạt áo phải rộng hơn để tăng độ bền. Điều này đòi hỏi nhiều năng lượng đầu vào hơn, có thể đạt được bằng kích thước điểm lớn hơn hoặc bằng dao động ở kích thước điểm nhỏ hơn. Nếu biến dạng tối thiểu là quan trọng thì mối hàn chỉ được xuyên qua một phần tấm đáy. Nếu ứng dụng yêu cầu nhiệt lượng đầu vào thấp, công suất thấp hoặc tốc độ xử lý cao thì nên có mối nối xuyên thấu một phần. Chúng tạo ra một bề mặt không bị ảnh hưởng bởi nhiệt đầu vào ở mặt sau của mối hàn và do đó trở thành bề mặt Loại A.

Đối với các mối hàn xuyên thấu một phần, đối với vật liệu mỏng hơn, tỷ lệ xuyên thấu tối thiểu vào tấm nền phải nằm trong khoảng từ 20% đến 50%, còn đối với vật liệu dày hơn thì phải là 0.5 mm để đảm bảo phản ứng tổng hợp có thể lặp lại, từ đó giải quyết được sự khác biệt trong sản xuất. Thiết kế đơn giản nhất để hàn là sử dụng vật liệu mỏng nhất ở phía trên và vật liệu dày hơn ở phía dưới. Nếu tấm trên dày thì khó kiểm soát sự xuyên thấu của chi tiết vào tấm dưới, điều này cũng gây khó khăn cho việc duy trì bề mặt Loại A ở mặt sau của mối hàn.

Các chuyến thăm chung và xử lý hậu kỳ

Hàn laser cũng có thể tiếp cận các khớp mà trước đây không thể thực hiện được. Vì đây là quá trình không tiếp xúc nên nếu xét đến chiều rộng chùm tia hội tụ, hàn có thể được thực hiện trong các lỗ và không gian hẹp. Điều này cho phép thiết kế khớp linh hoạt và cho phép sử dụng ít vật liệu hơn để thiết kế các bộ phận.

Do vùng ảnh hưởng nhiệt của hàn laser nhỏ và tổng lượng nhiệt đầu vào thấp nên trong nhiều trường hợp không cần xử lý nhiệt sau hàn. Sau khi hàn, mối hàn hầu như không còn vết lồi lõm ở mặt trên hoặc mặt sau của mối hàn. Sự bắn tung tóe của quá trình này cực kỳ nhỏ và có thể hình thành đường hàn rõ ràng, đặc biệt khi thêm khí bảo vệ. Điều này giúp loại bỏ sự cần thiết phải xử lý và làm sạch sau hàn.

Cân nhắc thiết kế lịch thi đấu

Phương pháp cố định này rất phổ biến trong hàn đối đầu và hàn cạnh các bộ phận hình ống hoặc hình chữ nhật. Kẹp rất gần với đường may và áp lực được áp dụng để đảm bảo khe hở nhỏ nhất. Không có dụng cụ nào phía trên khớp có thể tương tác với tia hàn khi lấy nét.

Nếu cần có khí bảo vệ trong một số kim loại nhất định (chẳng hạn như titan) vì mục đích thẩm mỹ hoặc vì lý do luyện kim, thì cấu hình này cũng có thể tạo ra khe hở cho vòi phun khí bảo vệ. Kẹp phải liên tục duy trì khớp ở cùng vị trí Z so với chùm tia để chùm tia laze ở cùng vị trí tiêu điểm. Điều này là cần thiết để đạt được mật độ công suất như nhau nhằm đảm bảo kết quả có thể lặp lại.

Các vật cố định cần thiết để hàn lòng không mạnh bằng. Một thiết kế cố định điển hình được hiển thị. Nhiều kẹp có thể đảm bảo tiếp xúc chính xác giữa hai mảnh trên một diện tích lớn, thay vì một kẹp dài và cứng để giữ toàn bộ đường may tại chỗ. Kẹp khí nén có thể được sử dụng để tự động thực hiện việc cố định này. Trong ví dụ, quang học quét có thể nhanh chóng hàn tất cả các khớp cần thiết. Điện kế (gương tốc độ cao bên trong quang học hàn) định vị chùm tia tại vị trí hàn và cung cấp mọi chuyển động cho đường hàn. Điều này cho phép một đường dẫn robot đơn giản.

Đối với các mối hàn đặc biệt quan trọng, một thiết bị cố định lớn duy nhất được thiết kế với đường hàn có thể đảm bảo lắp ráp các bộ phận lý tưởng. Các công cụ của phương pháp cố định tuy đắt tiền nhưng chúng cũng rất bền và có thể lặp lại. Áp dụng đồng đều một tải trọng lớn lên bề mặt của bộ phận. Sự cố định này là lý tưởng cho dập các bộ phận có sự thay đổi lớn về độ phẳng bề mặt.

Thỏa sức sáng tạo

Miễn là tất cả các biến cơ bản được xem xét, hàn laser có thể phát huy tính sáng tạo và một số mức độ tự do trong thiết kế bộ phận. Ví dụ: kích thước điểm cần thiết cho một quy trình nhất định là bao nhiêu? Kích thước điểm lớn hơn có thể mang lại diện tích nóng chảy lớn hơn và độ sâu tiêu điểm lớn hơn, nhưng nó đòi hỏi nhiều năng lượng hơn để đạt được cùng độ sâu hàn.

Tương tự, cấu hình khớp tốt nhất là gì? Hàn giáp mép đòi hỏi độ chính xác và độ lặp lại của quy trình, nhưng nó có thể đạt được mối hàn chắc chắn với lượng nhiệt đầu vào tối thiểu. Ngược lại, hàn chồng đòi hỏi ít hơn đồ đạc và cửa sổ xử lý lớn hơn nhưng đòi hỏi nhiều nhiệt đầu vào hơn để đạt được mối hàn mạnh hơn.

Với việc xem xét tất cả các quy trình hàn laser, nó cũng mang lại vô số cơ hội. Đây là một công cụ tuyệt vời để sử dụng các thiết kế bộ phận sáng tạo và đổi mới nhằm thúc đẩy quá trình sản xuất. Nó không chỉ cải thiện chất lượng mà còn có khả năng giảm đáng kể chi phí do giảm các bước sản xuất (bao gồm ít xử lý thứ cấp hơn).

Liên kết đến bài viết này : Phân tích các biện pháp phòng ngừa cơ bản khi hàn laser

Tuyên bố Tái bản: Nếu không có hướng dẫn đặc biệt, tất cả các bài viết trên trang web này là bản gốc. Vui lòng ghi rõ nguồn để tái bản: https: //www.cncmachiningptj.com/,thanks!

Tấm kim loại, berili, thép cacbon, magiê, 3D in, độ chính xác Cơ khí CNC dịch vụ cho các ngành thiết bị nặng, xây dựng, nông nghiệp và thủy lực. Thích hợp cho nhựa và hiếm gia công hợp kim. Nó có thể biến các bộ phận có đường kính lên đến 15.7 inch. Các quy trình bao gồm gia công thụy sĩ, chuốt, tiện, phay, doa và ren. Nó cũng cung cấp đánh bóng kim loại, sơn, mài bề mặt và thân cây dịch vụ ép tóc. Phạm vi sản xuất lên đến 50,000 chiếc. Thích hợp cho vít, khớp nối, mang, bơm, bánhhộp đựng, máy sấy trống và thức ăn quay van Ứng dụng.PTJ sẽ cùng bạn lập chiến lược để cung cấp các dịch vụ hiệu quả nhất về chi phí nhằm giúp bạn đạt được mục tiêu của mình, Chào mừng bạn đến với Liên hệ với chúng tôi ( sales@pintejin.com ) trực tiếp cho dự án mới của bạn.

Tấm kim loại, berili, thép cacbon, magiê, 3D in, độ chính xác Cơ khí CNC dịch vụ cho các ngành thiết bị nặng, xây dựng, nông nghiệp và thủy lực. Thích hợp cho nhựa và hiếm gia công hợp kim. Nó có thể biến các bộ phận có đường kính lên đến 15.7 inch. Các quy trình bao gồm gia công thụy sĩ, chuốt, tiện, phay, doa và ren. Nó cũng cung cấp đánh bóng kim loại, sơn, mài bề mặt và thân cây dịch vụ ép tóc. Phạm vi sản xuất lên đến 50,000 chiếc. Thích hợp cho vít, khớp nối, mang, bơm, bánhhộp đựng, máy sấy trống và thức ăn quay van Ứng dụng.PTJ sẽ cùng bạn lập chiến lược để cung cấp các dịch vụ hiệu quả nhất về chi phí nhằm giúp bạn đạt được mục tiêu của mình, Chào mừng bạn đến với Liên hệ với chúng tôi ( sales@pintejin.com ) trực tiếp cho dự án mới của bạn.

- Gia công 5 trục

- Cnc phay

- Cnc quay

- Công nghiệp gia công

- Quá trình chạy máy

- Xử lý bề mặt

- Gia công kim loại

- Gia công nhựa

- Khuôn luyện kim bột

- Đúc chết

- Phòng trưng bày các bộ phận

- Bộ phận kim loại ô tô

- Bộ phận máy móc

- Tản nhiệt LED

- Bộ phận xây dựng

- Bộ phận di động

- Bộ phận y tế

- Phần điện tử

- Gia công phù hợp

- Phụ tùng xe đạp

- Gia công nhôm

- Gia công titan

- Gia công thép không gỉ

- Gia công đồng

- Gia công đồng thau

- Gia công siêu hợp kim

- Gia công Peek

- Gia công UHMW

- Gia công Unilate

- Gia công PA6

- Gia công PPS

- Gia công Teflon

- Gia công Inconel

- Gia công thép công cụ

- Vật liệu khác