Làm thế nào để một nhà sản xuất gia công kim loại quyết định sử dụng công nghệ sản xuất hoặc công nghệ dập?

Nhà sản xuất xưởng gia công kim loại không nghĩ đến việc từ chối khách hàng, nhưng trước khi khách hàng đưa ra yêu cầu thực sự, bạn chưa bao giờ biết khách hàng cần gì, bạn phải chuẩn bị sẵn sàng thứ gì. Nhiều công cụ hơn trong hộp công cụ có thể tăng khả năng của nhà sản xuất trong việc xử lý số lượng, thời gian và độ phức tạp của bộ phận được yêu cầu. Các nhà sản xuất với dập khả năng có thể xử lý tốt hầu hết mọi yêu cầu.

Một khi thiết kế được hoàn thành, một khó khăn khác nảy sinh: Bạn sử dụng đường dẫn quy trình nào? Những hướng dẫn nào nên được thực hiện trên máy đột, tháp laser hoặc máy uốn?

Dập hoặc sản xuất? Bạn đưa ra quyết định như thế nào? ACE Stamping & Machine Co., Racine, Wisconsin, General Stamping and Metal Factory (GSM), South Bend, Indiana; Kapco Metal Stamping, Grafton, Wisconsin, cũng chia sẻ quan điểm và phương pháp của họ về vấn đề này.

James Haarsma, phó chủ tịch của ACE Stamping and Machinery, cho biết: "Làm thế nào để xác định con đường sẽ đi là một trong những thách thức lớn nhất mà chúng tôi phải đối mặt. Đây là điều mà tôi phải chiến đấu hàng ngày".

Chủ tịch kiêm Giám đốc điều hành GSM John Axelberg (John Axelberg) cho biết: “Khi lựa chọn phương pháp sản xuất cho một bộ phận cụ thể, chúng tôi sẽ xem xét chu kỳ cung cấp sản phẩm và tổng sản lượng của toàn bộ vòng đời sản phẩm, đồng thời cố gắng đề xuất phương án chi phí thấp nhất. "

Mike Kenny, phó chủ tịch của Kapco, cho biết: "Đối với mỗi bộ phận, chúng tôi coi sản lượng hàng năm, hình học, kích thước, tính năng, dung sai, vật liệu, trọng tải và kích thước yêu cầu thiết bị và ROI của công cụ khách hàng là những điểm quyết định quan trọng thúc đẩy quy trình cụ thể. Việc lựa chọn sản xuất, dập hoặc một số kết hợp giữa chúng là kết quả của việc xác định quy trình có khả năng nhất để sản xuất các bộ phận nhất quán, không có khuyết tật với tổng chi phí thấp nhất. "

1. Chi phí

Chi phí là điểm mấu chốt mà tất cả các yếu tố khác phối hợp với nhau. Các nhà sản xuất sử dụng những ưu điểm của từng quy trình để đạt được hiệu quả về chi phí.

Kenny trích dẫn khả năng của công nghệ dập kết hợp nhiều hoạt động trong máy dập như một cách để giúp mở rộng quy mô. "Nếu có cơ hội kết hợp các hoạt động khác trong quá trình dập, chẳng hạn như buộc, cạo, đùn, dập hoặc đánh dấu bộ phận, thì việc giảm chi phí một phần thường sẽ bù đắp cho việc đầu tư vào các công cụ dập và giúp đưa ra quyết định." Anh ta nói.

Ông nói thêm rằng việc dập có thể được tự động hóa và cần ít nhân công hơn cho từng bộ phận so với các hoạt động khác (chẳng hạn như máy uốn thủ công).

2. Khối lượng một phần

Đi lại một phần tất nhiên là một trong những cân nhắc quan trọng để xác định con đường nào để đi. Haarsma cho biết: "Khối lượng giao dịch thường là chỉ báo đầu tiên của bạn. Do đó, chúng tôi sử dụng ngưỡng 6,000 mỗi năm. Nếu lô sản phẩm hàng năm là 6,000 trở lên, chúng tôi thường muốn đóng dấu nó." Giờ máy là vậy. Là một phần của quyết định, thời gian giao hàng cũng vậy. "Với tốc độ 15,000 bộ phận mỗi năm, tất cả thời gian máy móc của tôi sẽ được sử dụng cho tháp pháo hoặc tia laser. Thời gian giao hàng của chúng tôi cũng sẽ quá lâu."

Haarsma giới hạn điểm ngắt và nói rằng đó chỉ là quy tắc ngón tay cái. "Tùy thuộc vào các yếu tố khác, chúng tôi có thể chỉ in 3,000 phần mỗi năm."

Kenny tuân thủ chặt chẽ các quy tắc định lượng nghiêm ngặt. "Việc xác định trước số lượng, vòng đời và động lực thiết kế sẽ hướng đội về phía trước, nhưng không có quy tắc rõ ràng nào." Khi được đẩy, anh ấy đã liệt kê một giá trị quan trọng. Ông nói: "Nói chung, các bộ phận có sản lượng hàng năm từ 5,000 trở lên sẽ tìm cách kinh doanh dập."

Axelberg hoàn toàn không chỉ ra giá trị quan trọng. "Chúng tôi chưa bao giờ vẽ một đường thẳng trên cát. Chúng tôi sẽ cố gắng hết sức để hiểu nhu cầu và mục tiêu của khách hàng. Nếu sự lựa chọn không rõ ràng, chúng tôi sẽ đề xuất nhiều phương án khác nhau. Không có con số cố định áp dụng cho tất cả các lĩnh vực, bởi vì mọi bộ phận đều Có một bộ điều kiện riêng. Đây là điều làm cho hoạt động kinh doanh này trở nên rất thú vị! "

3. Thời gian biểu

Thời gian thực hiện và quá trình phát triển sản phẩm có thể gây ra vòng đời của một bộ phận từ khi bắt đầu sản xuất đến khi kết thúc quá trình dập.

Axelberg giải thích thời gian biểu của khách hàng trở thành động lực chính như thế nào. Ông nói: "Nó phụ thuộc rất nhiều vào thời điểm khách hàng cần các bộ phận." "Đối với một trong những khách hàng lớn của chúng tôi, chúng tôi đã xử lý 20,000 bộ phận kích thước lớn bằng laser và máy uốn trong sáu tuần."

Axelberg nói thêm rằng vì công việc này đòi hỏi khối lượng xử lý hàng năm rất lớn, GSM sử dụng các công cụ lâu dài và nghiêm ngặt có thể tiếp quản dự án khi nó sẵn sàng. "Sau đó, trong vòng 12 tuần, các bộ phận được chuyển đổi thành các bộ phận được đóng dấu. Do đó, nó bắt đầu với các công cụ mềm và kết thúc bằng các công cụ cứng. Chúng tôi sẽ làm điều này thường xuyên."

Axelberg nói rằng ở một mức độ nào đó, công nghệ laser đã thúc đẩy nhu cầu về phương pháp tiếp cận hai hướng này. "Tôi nghĩ rằng nhiều nhà sản xuất thiết bị ban đầu đã quen với khả năng đáp ứng của các nhà máy sản xuất laser và khả năng sản xuất nhanh hầu hết mọi sản phẩm của họ." Do đó, khi sản phẩm vẫn đang trong giai đoạn thử nghiệm, khách hàng có thể không bắt đầu xem xét việc sử dụng các công cụ cứng. Vào những thời điểm khác, thiết kế cuối cùng của bộ phận phải được thực hiện. Trong trường hợp này, GSM sẽ bắt đầu bằng cắt laser/ quá trình tạo hình uốn và sau đó phát triển thành một công cụ dập.

Axelberg nói rằng một lý do khác khiến khách hàng không thể bắt đầu công việc trong thời gian đủ để đáp ứng các khuôn dập là bản chất của các lĩnh vực công nghiệp của họ. Năng lượng mặt trời là một ngành công nghiệp không thể đoán trước. Các dự án có thể rất lớn, và chúng thường là các giao dịch phức tạp do sự phức tạp của việc cấp vốn và cấp phép. Ngày dự án phải được đưa vào sử dụng đã được xác định trước. Vào ngày cuối cùng, tất cả các chi tiết khác có thể bị vi phạm. Vì vậy, đối với nhiều công việc này, một khi đã quyết tâm và làm ăn phát đạt, chúng ta phải đi. Đây là rất nhiều phần. "

Axelberg nói rằng sự ra đời của laser sợi quang công suất cao đã có tác động lớn đến các tính toán không phụ thuộc vào loại vật liệu. Khoảng năm năm trước, GSM đang chế tạo các khuôn dập lỗ và cắt tỉa để chạy các khoảng trống cắt trong máy ép của mình. Bất chấp tất cả các thao tác thủ công, quá trình này vẫn nhanh hơn so với việc cắt các bộ phận trên tia laser. "Chúng tôi sẽ gia công các bộ phận hình chữ nhật với các góc vuông trên máy đột CNC vì cách này nhanh hơn so với cắt bằng laser. Không còn nữa. Giờ đây, chúng tôi dành các bộ phận đột lỗ cho những bộ phận có khả năng 3D không thể tạo ra trên máy laser. Bởi vì những mũi đột này không thể bắt đầu tiếp cận định hình tốc độ của laser sợi quang. "

4. Kích thước một phần

Kenny đã thảo luận về một yếu tố khác: kích thước một phần. Ông nói rằng một phần lớn trong số đó có khả năng sẽ buộc hoạt động chuyển sang sản xuất thay vì dập. "Điều này là do chi phí của công cụ tăng lên với mỗi hoạt động gia tăng trong công cụ và một công cụ hoàn chỉnh có thể yêu cầu nhiều bất động sản hơn so với máy in sẵn có."

Kenny chỉ ra rằng các bộ phận nhỏ hơn có chi phí khuôn thấp hơn, do đó, lợi tức đầu tư ngắn hơn. "Các bộ phận lớn có thể yêu cầu khối lượng in hàng năm lớn hơn. Ngoài ra, chúng tôi có thể xem xét nhiều quy trình, chẳng hạn như cắt bằng laser và sau đó chuyển phôi theo cách thủ công sang khuôn định hình hoặc đục lỗ trong khuôn và sau đó tạo hình trong máy uốn."

Haarsma cho biết giới hạn kích thước phụ thuộc vào thời gian hình thành của khuôn dập, vì giường dập lớn nhất của công ty dài 8 feet. "Vì vậy, đối với chúng tôi, nếu một mảnh lớn và nó có súng phun, cứu trợ và súng phun, thì bạn sẽ cần một hệ thống máy ép tự động - 2,000 tấn, máy ép liên tục vì quá trình lựa chọn liên tục của bạn. Do đó , trên các bộ phận lớn hơn với nhiều đặc điểm tạo hình, kích thước là yếu tố hạn chế đối với quá trình dập. "

5. Hình dạng, đường viền, hình dạng hình học, tính năng

Kenny cho biết trong nhiều trường hợp, hình dạng bộ phận, tính năng, dung sai và các thông số kỹ thuật về trọng tải và kích thước yêu cầu của thiết bị là những lý do chính khiến Kapco chọn sản xuất dập thay vì sản xuất.

Ông nói: "Trong máy ép servo, có thể có một số tính năng nhất định, chẳng hạn như lỗ, chỗ lõm, dập nổi và đường gân, hoặc dung sai, có lợi hơn trong máy ép servo, điều này có thể khiến chúng tôi cân nhắc việc dập chúng", "Kích thước của lỗ và vị trí của nó so với mép có thể giúp ích cho việc lựa chọn dập hoặc sản xuất. "

Axelberg nói rằng một số thiết kế bộ phận không có lựa chọn nào khác ngoài việc chế tạo khuôn dập. Máy uốn được thiết kế để uốn, không tạo hình. Vì vậy, chúng tôi chỉ sản xuất hàng trăm khuôn bản vẽ. "

Haarsma đồng ý. "Ví dụ, dập là quá trình duy nhất có thể tạo thành một vòng tròn." Ông nói thêm rằng do độ phức tạp của chúng, một số bộ phận chất lượng cao sẽ chạy trên máy ép tháp pháo.

"Tôi có một số bộ phận có rất nhiều lỗ đục và sản lượng hàng năm rất cao. Chúng tôi chạy trên máy ép tháp pháo. Đó là bởi vì có rất nhiều thứ xảy ra ở các bộ phận. Nếu chúng tôi đặt nó vào một công cụ tiến bộ, nó sẽ Quá lâu. Khách hàng sẽ không trả tiền cho một công cụ trị giá 300,000 đô la trừ khi nó có số lượng lớn.

"Chúng tôi đã kết thúc việc chạy chúng trên máy ép tháp pháo và máy đột lỗ, bởi vì bạn có thể đặt nhiều hình dạng vào chúng và thực hiện tất cả các vết cắt cùng một lúc. Sau đó, bạn đưa chúng vào các hoạt động phụ trợ để tạo thành nó, giống như một khúc cua 90 độ." Haarsma nói.

Haarsma nói rằng kích thước quyết định rằng khi đặc điểm hình dạng lớn, bộ phận cần được đục lỗ trên cú đấm. "Nếu nó có hình tròn, màng ngăn hoặc thứ gì đó, nếu nó lớn hơn 4 inch, bạn không thể đục lỗ trên máy ép tháp pháo vì nó có cùng kích thước với giá đỡ dụng cụ." Vì vậy, chỉ vì hình học của bộ phận, chúng ta phải Đục nó. "

KHAI THÁC. Lòng khoan dung

Haarsma nói rằng một yếu tố khác quyết định một khuôn cứng là khả năng chịu đựng, yếu tố này không thể được duy trì trong cả máy dập tháp pháo và máy dập. "Chúng tôi gặp phải 200 bộ phận mỗi tháng. Chúng tôi đóng dấu chúng vì chúng tôi có 300 lỗ, được đặt gần nhau với dung sai + 0 / -1 và vị trí là + 0 / -2."

Kenny nói rằng việc dập có thể cải thiện khả năng kiểm soát dung sai và tăng khả năng lặp lại vì công cụ có thể hoàn thành công việc. "Các điều khiển và cảm biến có thể được thêm vào để giúp kiểm soát quá trình tốt hơn."

7. Xử lý bề mặt, chất lượng cạnh

Các nhà sản xuất nói rằng sở thích của khách hàng đối với các lớp hoàn thiện cụ thể có thể chỉ theo một hướng.

Axelberg nói: “Các điều kiện cạnh từ dập đến cắt laser hoàn toàn khác nhau. "Tùy thuộc vào loại khuôn bạn đang tạo hình, các vết nứt nhỏ có thể dễ xảy ra hơn trên lưỡi cắt. Các cạnh dập thường trở nên sắc nét hơn, vì vậy chúng tôi thường sử dụng máy mài rung để làm phẳng các cạnh."

Halsma đưa ra một quan điểm khác. "Đôi khi khách hàng không muốn các cạnh được cắt bằng laser. Họ thích các cạnh được dập có vết nứt và lật, do đó, 70% vật liệu có thể được làm sạch. Đó là khi bạn bắt đầu có những bước đột phá và chuyển đổi, nhưng bạn có thể làm hỏng chúng. Với sự trợ giúp của Các cạnh của vết cắt laser, tùy thuộc vào độ dày của bộ phận, bạn sẽ bắt đầu thấy tần số chùm tia. Nó sẽ ảnh hưởng đến độ hoàn thiện của mặt bên. "

Kenny nói thêm: "Với sự trợ giúp của máy ép servo, mức độ phân tách có thể được cải thiện."

8. Loại vật liệu

Haarsma cho biết mặc dù loại vật liệu tạo nên thành phần là một yếu tố, nhưng với sự ra đời của công nghệ laser sợi quang, số lượng của nó không còn nhiều như trước. "Chúng tôi ép titan, vàng và đồng thau. Trước đây chúng tôi rất hạn chế. Chúng tôi không thể sử dụng laser CO2 để cắt titan, đồng thau hoặc bất kỳ kim loại đỏ nào làm vật liệu phản chiếu. Một năm rưỡi trước, chúng tôi đã mua các sợi quang học có thể xuyên qua những vật liệu phản chiếu này. Laze. "

9. Sử dụng vật liệu

Axelberg nói rằng việc sử dụng nguyên liệu thô là một yếu tố quyết định quan trọng khác. "Hình dạng hình học của một số bộ phận có thể để lại nhiều chất thải trong khuôn dập, nhưng khi được lồng với các bộ phận khác trên laser, hầu như không có chất thải". Nói chung, tiết kiệm chi phí vật liệu có thể biện minh cho chi phí chế biến cao hơn. Axelberg nói thêm: “Bước ngoặt này thay đổi theo giá thành thép.

“Ví dụ, các bộ phận được làm bằng kim loại cấp 50 với mạ kẽm số 8. Khi sản lượng bắt đầu tăng cao, chúng tôi hy vọng sẽ chuyển sang một khuôn mẫu tiến bộ đầy đủ. Thật không may, do sử dụng vật liệu so với xử lý laser Kém, nên thời gian hoàn vốn của khuôn là khoảng 21/2 năm. Do đó, chúng tôi đã đề xuất một thỏa hiệp. Chúng tôi đã chế tạo một khuôn trống hai đầu ra để chạy cuộn dây, điều này phù hợp với đầu ra vật liệu của tia laser và tăng sản lượng đáng kể. Hoạt động tạo hình vẫn đang được hoàn thiện trong khuôn tạo hình hai giai đoạn của một máy ép khác. "

Kenny nói rằng ông nhận thấy rằng quy trình dập có sử dụng vật liệu tốt hơn và chi phí quy trình thấp hơn quy trình sản xuất, nhưng sản lượng cuộn có thể là một điểm quyết định khác. Ông cho biết công ty luôn cân bằng giữa khối lượng và việc thay thế cuộn dây để quản lý hiệu quả và lượng hàng tồn kho một cách hợp lý.

10. Quy trình hạ nguồn

Kenny nói rằng việc dập khuôn có thể cung cấp khả năng kiểm soát quy trình tốt hơn, điều này rất quan trọng cho các hoạt động tiếp theo như hàn và lắp ráp.

Kết luận: Cả hai đều tốt hơn

Cả ba nhà sản xuất khuôn đều nói rằng có khả năng sản xuất kép có thể cải thiện sản phẩm và khả năng giữ chân khách hàng của họ.

Axelberg nói: "Thật tuyệt khi có khả năng sản xuất và dập". "Tôi không muốn trở thành một thợ dập thuần túy. Hoặc ngược lại. Khi sản lượng của máy dập thực sự cao, hoặc nếu khuôn bị vỡ, chúng tôi có thể sử dụng máy dập hoặc máy laser và máy uốn để sản xuất các bộ phận."

Cả ba người trong số họ cho biết họ đều trích dẫn dự án.

“Chúng tôi sử dụng một số phương pháp khác nhau để tính toán nó,” Haarsma nói. "Chế tạo dễ dàng hơn để báo giá, vì bạn có phần mềm có thể làm rất nhiều việc cho bạn. Đối với việc dập, tôi phải sắp xếp một dải để ước tính năng suất của vật liệu, vì vậy nó mất nhiều thời gian hơn so với chế tạo."

Kenny cho biết Kapco đã cung cấp công nghệ dập và sản xuất để hỗ trợ khách hàng của mình đối với cùng một bộ phận tại các thời điểm khác nhau trong vòng đời sản phẩm. "Không có gì lạ khi chúng tôi sử dụng công nghệ fab để sản xuất bộ phận đầu tiên để chứng minh bộ phận đó và cung cấp nguyên mẫu hàng loạt nhỏ cho đến khi cần một lượng lớn chương trình hơn. Sau đó chúng tôi đầu tư vào khuôn dập. Hoặc, khi khối lượng giảm Khi dập trở nên không khả thi vào cuối vòng đời sản phẩm, chúng tôi sẽ chuyển trở lại sản xuất các bộ phận. Khách hàng của chúng tôi có thể hưởng lợi từ quy trình sản xuất được tối ưu hóa với số lượng nhỏ hoặc lớn. "

Axelberg đã thấy trước rằng một công nghệ mới khác có thể thay đổi "fab?" "Chúng tôi chưa có máy in kim loại 3D, nhưng tôi có thể thấy rằng công nghệ này giúp giảm đáng kể chi phí tạo hình cho các công cụ tạo hình cho các lô nhỏ có dạng hình học phức tạp."

Liên kết đến bài viết này : Làm thế nào để một nhà sản xuất gia công kim loại quyết định sử dụng công nghệ sản xuất hoặc công nghệ dập?

Tuyên bố Tái bản: Nếu không có hướng dẫn đặc biệt, tất cả các bài viết trên trang web này là bản gốc. Vui lòng ghi rõ nguồn để tái bản: https: //www.cncmachiningptj.com/,thanks!

Độ chính xác 3, 4 và 5 trục Cơ khí CNC dịch vụ cho gia công nhôm, berili, thép cacbon, magiê, gia công titan, Inconel, bạch kim, siêu hợp kim, axetal, polycarbonate, sợi thủy tinh, than chì và gỗ. Có khả năng gia công các bộ phận có đường kính lên đến 98 inch. và dung sai độ thẳng +/- 0.001 in. Các quy trình bao gồm phay, tiện, khoan, doa, ren, khai thác, tạo hình, khía, gia công phản lực, gia công kim loại, doa và cắt laser. Các dịch vụ thứ cấp như lắp ráp, mài không tâm, xử lý nhiệt, mạ và hàn. Sản xuất nguyên mẫu và số lượng thấp đến cao được cung cấp với số lượng tối đa 50,000 chiếc. Thích hợp cho năng lượng chất lỏng, khí nén, thủy lực và van các ứng dụng. Phục vụ các ngành công nghiệp hàng không vũ trụ, máy bay, quân sự, y tế và quốc phòng. sales@pintejin.com ) trực tiếp cho dự án mới của bạn.

Độ chính xác 3, 4 và 5 trục Cơ khí CNC dịch vụ cho gia công nhôm, berili, thép cacbon, magiê, gia công titan, Inconel, bạch kim, siêu hợp kim, axetal, polycarbonate, sợi thủy tinh, than chì và gỗ. Có khả năng gia công các bộ phận có đường kính lên đến 98 inch. và dung sai độ thẳng +/- 0.001 in. Các quy trình bao gồm phay, tiện, khoan, doa, ren, khai thác, tạo hình, khía, gia công phản lực, gia công kim loại, doa và cắt laser. Các dịch vụ thứ cấp như lắp ráp, mài không tâm, xử lý nhiệt, mạ và hàn. Sản xuất nguyên mẫu và số lượng thấp đến cao được cung cấp với số lượng tối đa 50,000 chiếc. Thích hợp cho năng lượng chất lỏng, khí nén, thủy lực và van các ứng dụng. Phục vụ các ngành công nghiệp hàng không vũ trụ, máy bay, quân sự, y tế và quốc phòng. sales@pintejin.com ) trực tiếp cho dự án mới của bạn.

- Gia công 5 trục

- Cnc phay

- Cnc quay

- Công nghiệp gia công

- Quá trình chạy máy

- Xử lý bề mặt

- Gia công kim loại

- Gia công nhựa

- Khuôn luyện kim bột

- Đúc chết

- Phòng trưng bày các bộ phận

- Bộ phận kim loại ô tô

- Bộ phận máy móc

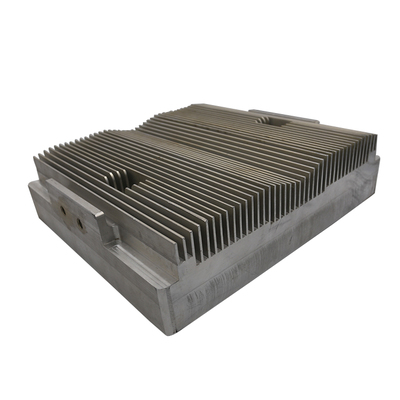

- Tản nhiệt LED

- Bộ phận xây dựng

- Bộ phận di động

- Bộ phận y tế

- Phần điện tử

- Gia công phù hợp

- Phụ tùng xe đạp

- Gia công nhôm

- Gia công titan

- Gia công thép không gỉ

- Gia công đồng

- Gia công đồng thau

- Gia công siêu hợp kim

- Gia công Peek

- Gia công UHMW

- Gia công Unilate

- Gia công PA6

- Gia công PPS

- Gia công Teflon

- Gia công Inconel

- Gia công thép công cụ

- Vật liệu khác