3 cách các nhà sản xuất khuôn nhỏ sử dụng in 3D

Byrne Tool + Design, có trụ sở chính tại Rockford, Michigan, sử dụng máy FDM và Stratasys Fortus 250 MC chính xác để bước vào thế giới in 3D, sản xuất các bộ phận nguyên mẫu cho khách hàng, sản xuất đồ đạc và các vật liệu lồng giúp quá trình sản xuất và sửa chữa các bộ phận bị hư hỏng In các bộ phận mới một cách nhanh chóng.

Đối với những khách hàng lớn hơn, việc giảm chi phí và thời gian giao hàng là động lực thúc đẩy việc áp dụng nội bộ công nghệ sản xuất bồi đắp (AM) nhiều hơn, tức là máy in màu Stratasys Polyjet J750 có thể in các khuôn có thể chạy vật liệu bộ phận thực tế.

Khách hàng lớn hơn là Byrne Electrical Specialists, công ty cung cấp các giải pháp năng lượng và dữ liệu cho ngành nội thất gia đình, chăm sóc sức khỏe, khách sạn và văn phòng, chẳng hạn như phụ kiện máy tính để bàn và các sản phẩm trung tâm truyền thông dữ liệu. Đối với một cửa hàng dụng cụ có 25 người, mối quan hệ này tỏ ra là một lợi thế rõ ràng vì nó liên quan đến khuôn nhựa in 3D.

Đặt Byrne Electrical bên cạnh và có một kỹ sư xử lý có kinh nghiệm có thể đơn giản hóa quá trình học bổ sung. Mitchell cho biết: "Như chúng ta đều biết, [Alvin Smelik của Byrne Electrical] hoàn toàn có thể tạo hình các bộ phận chỉ bằng một vài cú bắn." "Kinh nghiệm của anh ấy đã giúp nhóm Byrne Tool tăng tốc và sản xuất các bộ phận trong nửa giờ hoặc ít hơn." Nhóm hiện đang áp dụng kinh nghiệm nội bộ của mình về khuôn in 3D cho toàn bộ cơ sở khách hàng.

Cửa hàng chạy các khuôn in 3D trên máy ép nội bộ cho khách hàng vì nhóm đã học được cách xử lý các khuôn này đúng cách. Mitchell nói: “Chúng không phải là khuôn thép. Bạn không thể chỉ đặt khuôn in 3D vào máy ép và dựa vào các thông số máy cài sẵn để xử lý các bộ phận tương tự được làm từ khuôn thép”. "Nếu bạn làm điều này, bạn sẽ làm nổ tung khuôn nhựa."

Đây có vẻ là một quá trình học tập lâu dài nhưng nó xứng đáng nhận được phần thưởng. Trong năm qua, Byrne Tool + Design đã tăng số lượng khuôn in được sản xuất và tiếp tục khuyến khích khách hàng đi theo lộ trình này để rút ngắn thời gian đưa ra thị trường, loại bỏ việc làm lại và sớm tìm ra lỗi để dự án đi đúng hướng.

1. Chế tạo khuôn đồng thời

Sứ mệnh đưa ra thị trường lần đầu tiên của Byrne Electrical yêu cầu đội ngũ sản xuất phải đầu tư vào công nghệ mới để giúp đạt được mục tiêu này. Do đó, bằng cách sử dụng công nghệ bồi đắp, nhóm đã quyết định áp dụng phương pháp tiếp cận đồng bộ cho quá trình sản xuất của mình.

Khi Byrne Tool và Byrne Electrical bắt đầu dự án công cụ thép, họ cũng sẽ in khuôn trên máy Polyjet cùng lúc. Phương pháp này cho phép xưởng sản xuất dụng cụ thiết kế, kiểm tra và in khuôn trong vòng hai đến ba ngày, sau đó bắt đầu chụp các bộ phận vào ngày hôm sau. Sau đó, khi Byrne Tool bắt đầu thiết kế khuôn thép, Byrne Electrical sẽ tháo các bộ phận này, lắp ráp các bộ phận và bắt đầu thực hiện các thử nghiệm được yêu cầu. Tại thời điểm này, Byrne Electrical có thể xác định bất kỳ lỗi nào trong thiết kế bộ phận hoặc nếu bộ phận đó có chất lượng tốt, họ đã bắt đầu thử nghiệm UL và quy định, giúp đưa sản phẩm ra thị trường nhanh hơn. Sau đó, khi xưởng đã hoàn thành việc chế tạo các công cụ bằng thép thì việc phê duyệt hoàn tất. Cách tiếp cận đồng thời này đã rút ngắn thời gian đưa sản phẩm ra thị trường khoảng ba tháng.

Byrne Tool gần đây đã sản xuất một khuôn có các chi tiết đính kèm và Byrne Electrical nhận ra rằng khuôn này không đủ chắc chắn. "Vì vậy, khi chúng tôi tiếp tục thiết kế khuôn, chúng tôi đã thay đổi thiết kế bộ phận, in khuôn mới, chạy khuôn, xin phép công ty bộ phận đó và cập nhật thiết kế khuôn. Kết quả là không có sự chậm trễ trong việc hoàn thiện công cụ sản xuất Quá trình này giúp khách hàng tiết kiệm từ sáu đến tám tuần. Về cơ bản, chi phí in hai khuôn thấp hơn chi phí thay đổi kỹ thuật đối với khuôn thép."

2. Làm mát phù hợp

Một dự án khác liên quan đến Byrne Tool + Design, sử dụng khả năng làm mát phù hợp trong lõi thông qua cấu trúc hai mảnh để tạo ra khuôn sản xuất mới cho các bộ phận hình nón sâu. Lõi của Nobel Plastics nằm ở Great Coast of Louisiana sử dụng lớp vỏ kim loại để tạo thành phần bên trong của bộ phận đúc. Sau đó, Byrne Tool 3D in một lõi bên trong bằng nhựa với kênh làm mát hình dạng mở xung quanh thành ngoài của nó (với lõi bên trong Làm mát hình dạng đường kính đầy đủ thì ngược lại). Lõi in nhựa được đặt trong tay áo kim loại và bịt kín để nước chảy xung quanh giữa lõi in và lõi in. tay áo kim loại và làm nguội khuôn trong đó. Mitchell cho biết: “So với quy trình sản xuất truyền thống, chi phí giảm 50% và thời gian in lõi làm mát là 24 giờ, trong khi thời gian giao hàng gần hai tuần”.

3. Thiết kế khuôn hỗn hợp

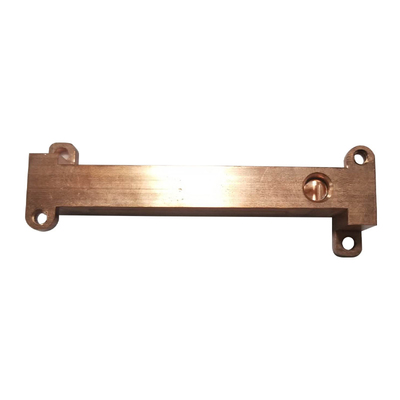

Byrne Tool cũng sử dụng phương pháp thiết kế khuôn lai kết hợp thimble thật, thép đúc ống lótvà vít kim loại (một số có thể tái sử dụng). Điều này giúp gia cố khuôn và đẩy chi tiết ra ngoài. Cửa hàng còn đặt các miếng kim loại chèn vào khuôn nhựa in để có những thiết kế phức tạp hơn. Quan trọng nhất, xưởng sẽ in tải thủ công để tạo thành phần cắt của hình dạng bộ phận.

Mitchell cho biết: “Chúng tôi cũng thiết kế và sản xuất một bộ tách khuôn độc quyền để tách đều hai nửa in, từ đó ngăn ngừa sự tách khuôn không đồng đều và làm hỏng khuôn hoặc bộ phận đúc”. Tại đây, xưởng sử dụng vít kim loại trong các khối có thể tái sử dụng được cố định vào khuôn in ở bộ chia.

Sứ mệnh đưa ra thị trường lần đầu tiên của Byrne Electrical yêu cầu đội ngũ sản xuất phải đầu tư vào công nghệ mới để giúp đạt được mục tiêu này. Do đó, bằng cách sử dụng công nghệ bồi đắp, nhóm đã quyết định áp dụng phương pháp sản xuất đồng bộ.

Những điểm chính của việc thiết kế khuôn in 3D

Byrne Tool đã dành vài năm để học cách chạy các khuôn in 3D và đôi khi bị hỏng vài lần, nhưng họ đã sớm có thể thực hiện các thay đổi và in lại bằng máy Polyjet. “Ban đầu, chúng tôi sử dụng rất nhiều nhựa (dày 6 inch, khuôn 8 x 8 inch) để làm khuôn lớn và nhận ra rằng đây là sự lãng phí nhựa rất đắt tiền. Vì vậy, chúng tôi đã giảm số lượng khuôn.” Độ dày khuôn in tiêu chuẩn của Byrne Tool Nó dày 2.23 inch, đây là chiều cao ngăn xếp tối thiểu của máy ép nén của nó. Khái niệm tương tự về khuôn in có thể được áp dụng cho khuôn nhôm cho các bộ phận lớn hơn. Để tiết kiệm tiền cho những bộ phận lớn hơn, họ sử dụng thiết kế khuôn giống nhau nhưng sử dụng gia công nhôm.

Kỹ năng thiết kế khuôn in:

Cố gắng sử dụng bán kính lớn hơn trên bộ phận, vì mọi cạnh sắc trong thiết kế bộ phận sẽ tạo thêm rất nhiều ứng suất cho góc đó của khuôn trong quá trình ép phun, có thể khiến khuôn bị nứt.

Khi chạy nhựa polycarbonate chống cháy tương tự như keo, lấy ra khoảng 15 chi tiết từ khuôn ABS kỹ thuật số đã in.

Chiều cao của các chi tiết trong khuôn không được lớn hơn chiều cao của đế để tránh bị nứt. Nếu chi tiết khuôn yêu cầu chiều cao cao hơn đế, hãy cân nhắc sử dụng thép chèn để tạo thành chi tiết.

Hãy thư giãn đi. Quá trình có được thiết kế bộ phận, thiết kế khuôn mẫu và phương pháp xử lý chính xác để tạo ra các bộ phận chất lượng cao là một quá trình học hỏi.

Mitchell cho biết: “Có vẻ như đây là một quá trình học tập lâu dài nhưng phần thưởng nhận được rất xứng đáng”. Trong năm qua, Byrne Tool + Design đã tăng số lượng khuôn in mà họ sản xuất (từ 2017 lên 2018) lên 133%) và tiếp tục khuyến khích khách hàng đi theo con đường này để rút ngắn thời gian đưa ra thị trường, tránh phải làm lại và tránh phát hiện lỗi sớm để duy trì tiến độ dự án.

Mitchell tin rằng trải nghiệm in 3D của Byrne Tool cho phép họ đi trước các đối thủ cạnh tranh trong việc bổ sung công nghệ, để công ty có thể tiếp tục phát triển khi công nghệ phát triển. Kế hoạch tiếp theo: in 3D kim loại cho các hạt dao phụ để cung cấp các chi tiết tốt hơn và làm mát phù hợp.

Liên kết đến bài viết này : 3 cách các nhà sản xuất khuôn nhỏ sử dụng in 3D

Tuyên bố Tái bản: Nếu không có hướng dẫn đặc biệt, tất cả các bài viết trên trang web này là bản gốc. Vui lòng ghi rõ nguồn để tái bản: https: //www.cncmachiningptj.com/,thanks!

Độ chính xác 3, 4 và 5 trục Cơ khí CNC dịch vụ cho gia công nhôm, berili, thép cacbon, magiê, gia công titan, Inconel, bạch kim, siêu hợp kim, axetal, polycarbonate, sợi thủy tinh, than chì và gỗ. Có khả năng gia công các bộ phận có đường kính lên đến 98 inch. và dung sai độ thẳng +/- 0.001 in. Các quy trình bao gồm phay, tiện, khoan, doa, ren, khai thác, tạo hình, khía, gia công phản lực, gia công kim loại, doa và cắt laser. Các dịch vụ thứ cấp như lắp ráp, mài không tâm, xử lý nhiệt, mạ và hàn. Sản xuất nguyên mẫu và số lượng thấp đến cao được cung cấp với số lượng tối đa 50,000 chiếc. Thích hợp cho năng lượng chất lỏng, khí nén, thủy lực và van các ứng dụng. Phục vụ các ngành công nghiệp hàng không vũ trụ, máy bay, quân sự, y tế và quốc phòng. sales@pintejin.com ) trực tiếp cho dự án mới của bạn.

Độ chính xác 3, 4 và 5 trục Cơ khí CNC dịch vụ cho gia công nhôm, berili, thép cacbon, magiê, gia công titan, Inconel, bạch kim, siêu hợp kim, axetal, polycarbonate, sợi thủy tinh, than chì và gỗ. Có khả năng gia công các bộ phận có đường kính lên đến 98 inch. và dung sai độ thẳng +/- 0.001 in. Các quy trình bao gồm phay, tiện, khoan, doa, ren, khai thác, tạo hình, khía, gia công phản lực, gia công kim loại, doa và cắt laser. Các dịch vụ thứ cấp như lắp ráp, mài không tâm, xử lý nhiệt, mạ và hàn. Sản xuất nguyên mẫu và số lượng thấp đến cao được cung cấp với số lượng tối đa 50,000 chiếc. Thích hợp cho năng lượng chất lỏng, khí nén, thủy lực và van các ứng dụng. Phục vụ các ngành công nghiệp hàng không vũ trụ, máy bay, quân sự, y tế và quốc phòng. sales@pintejin.com ) trực tiếp cho dự án mới của bạn.

- Gia công 5 trục

- Cnc phay

- Cnc quay

- Công nghiệp gia công

- Quá trình chạy máy

- Xử lý bề mặt

- Gia công kim loại

- Gia công nhựa

- Khuôn luyện kim bột

- Đúc chết

- Phòng trưng bày các bộ phận

- Bộ phận kim loại ô tô

- Bộ phận máy móc

- Tản nhiệt LED

- Bộ phận xây dựng

- Bộ phận di động

- Bộ phận y tế

- Phần điện tử

- Gia công phù hợp

- Phụ tùng xe đạp

- Gia công nhôm

- Gia công titan

- Gia công thép không gỉ

- Gia công đồng

- Gia công đồng thau

- Gia công siêu hợp kim

- Gia công Peek

- Gia công UHMW

- Gia công Unilate

- Gia công PA6

- Gia công PPS

- Gia công Teflon

- Gia công Inconel

- Gia công thép công cụ

- Vật liệu khác