Điều gì cần thiết để tự động hóa bộ phận phun ngang để xử lý các hạt chèn và các bộ phận đúc có kích thước nhỏ?

Chèn ép là một công nghệ nghiêm ngặt trong ép phun, nhưng trong giai đoạn ban đầu, nó không thường được xử lý bởi robot. Nó thường yêu cầu hỗ trợ thủ công, đặc biệt là đối với các hạt dao có hình dạng hình học khó. Người máy và công nghệ độc quyền thời đó không thể xử lý tốt lưỡi dao. Nhiệm vụ nạp lưỡi dao vào dụng cụ được thực hiện bằng tay (và đôi khi vẫn) bởi người vận hành ô gia công, đặc biệt đối với các lưỡi dao có yêu cầu về kích thước, hình dạng hoặc vị trí và hướng chính xác.

Trong nhiều năm, những người vận hành máy ngang sẽ đợi khuôn mở hoàn toàn, để bộ phận rơi xuống, trượt mở cửa an toàn, định vị cẩn thận và đưa vật liệu vào khuôn bằng tay, đóng cổng và tiếp tục công việc đổ giàn. Đây là một phương pháp không hiệu quả và tốn nhiều công sức. Việc mở và đóng cổng kéo dài thời gian chu kỳ; và nó thường dễ bị sai hướng chèn. Máy ép đứng cũng gặp phải những thách thức tương tự, nhưng trong bài viết này, biên tập viên của Xianji.com sẽ tập trung vào máy khuôn kẹp ngang, loại máy này phổ biến hơn trong các xưởng đúc và phù hợp với các vật liệu chèn có khối lượng lớn hơn. Các mảnh hình thành. Hơn nữa, bởi vì thiết kế của các robot hàng đầu thích máy ngang, máy ép dọc chưa trải nghiệm được những lợi ích của những tiến bộ như vậy trong công nghệ tự động hóa.

Thời gian là bạn của công nghệ, và công nghệ rô bốt đã có những bước phát triển vượt bậc, đặc biệt là đối với các rô bốt tuyến tính đầu vào và ép phun ngang. Ngày nay, hầu hết các nhà sản xuất khuôn khối lượng lớn cho các bộ phận chèn ép phun đã sử dụng rô bốt tuyến tính đầu vào để tự động hóa quy trình, giúp đơn giản hóa quy trình, tiết kiệm chi phí lao động trực tiếp và cải thiện kiểm soát chất lượng.

Tuy nhiên, đối với các ứng dụng lắp ghép phổ biến sử dụng các bộ phận và hạt chèn kích thước "tiêu chuẩn", và cho các bộ phận và hạt chèn nhỏ đang ngày càng trở nên phổ biến hơn trong thời đại thu nhỏ của thiết bị điện tử, thiết bị y tế và hệ thống vi cơ, và không nhất thiết là đủ. Nhiều phụ trang này có thể chỉ tốn một xu. Quy mô này đặt ra những thách thức lớn hơn cho cả các nhà sản xuất khuôn và các nhà cung cấp robot.

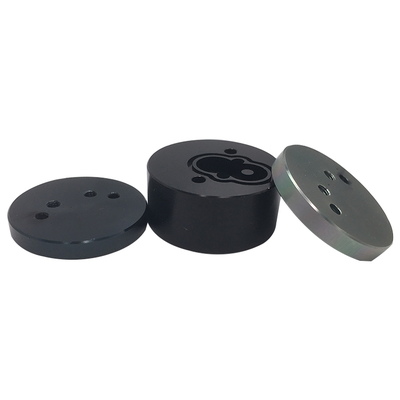

Robot Wittmann W822 với EOAT plug-in thu nhỏ. Hầu hết các máy ép khuôn có thông lượng cao đều sử dụng máy ép phun nằm ngang với rô bốt đầu vào.

Kích thước thu nhỏ, thách thức lớn

Ở quy mô cực nhỏ (ví dụ, nhỏ hơn 3 mm), do những thách thức trong việc xử lý tự động các hạt chèn nhỏ như vậy, người ta vẫn thường phải gia cố bằng tay (hoặc hoàn toàn không làm). Điều này có nghĩa là thiết kế bộ phận thường mặc định là lắp ráp hai mảnh, thay vì lắp ghép một mảnh tích hợp. Tại sao? Bởi vì thợ đúc và nhà thiết kế bộ phận không phải lúc nào cũng biết khả năng của thế hệ rô bốt ép phun mới nhất, cũng như khả năng của nhóm kỹ thuật tự động hóa tùy chỉnh của nhà cung cấp để quản lý và thực hiện thành công các tế bào công việc như vậy.

Các ứng dụng vi mô có thể không phù hợp với các rô bốt thế hệ cũ hiện có vẫn đang "trải nghiệm các hành động". Tuy nhiên, rô bốt tuyến tính tiên tiến nhất hiện nay có các công nghệ tiên tiến, chẳng hạn như hệ thống truyền động có độ chính xác cao hơn (<1 mm), động cơ servo chính xác nhiều trục và điều khiển phần mềm. Nhìn từ một xưởng ở xa, robot tuyến tính công nghệ cao hàng đầu ngày nay dường như không khác nhiều so với các mô hình trước đó 20 năm trước. Nhưng trên thực tế, chúng chính xác hơn, dễ lập trình hơn, mạnh mẽ hơn và dễ dàng tích hợp với tự động hóa tùy chỉnh. Quan trọng không kém, khả năng kỹ thuật tự động hóa tùy chỉnh của một số nhà cung cấp rô bốt đã được phát triển để phù hợp với các rô bốt tiên tiến hơn mà họ cung cấp.

Ngoài ra, thiết bị "xưởng", cảm biến và công nghệ kiểm soát chất lượng cũng đã được cải tiến và có thể được sử dụng cho các ứng dụng lưỡi cắt chính xác. Một ví dụ là việc sử dụng các cảm biến tầm nhìn hiện đại, tiên tiến hơn nhưng tiết kiệm chi phí, cảm biến tiệm cận và các công nghệ khác để đảm bảo chèn xuất hiện ở đúng vị trí và định hướng với độ chính xác cao. Kết hợp nó với công nghệ tiên tiến sử dụng công nghệ bộ nạp chèn, bộ thoát, công cụ đầu cuối cánh tay (EOAT), ô làm việc đã trở nên rất hiệu quả và tiết kiệm chi phí, ngay cả đối với những hạt chèn thu nhỏ khó khăn nhất, nó cũng có thể được gấp bội.

Điều quan trọng là, về mặt quản lý dự án, người làm nghề có thể tin tưởng vào nhà cung cấp robot chính đủ điều kiện để chịu trách nhiệm cho toàn bộ robot và ô làm việc tự động hóa, do đó, người làm nghề không phải tìm đến một nhà tích hợp bên thứ ba riêng biệt để chèn đặc biệt. Hình thành các ứng dụng. Quản lý một dự án với một nhà cung cấp phải tốt hơn hai người quản lý, phải không?

Ví dụ thực tế

Ngày nay, quá trình đúc hạt vi mô có độ chính xác cao đã được thực hiện thành công trên các máy ép phun ngang chính xác từ 15 tấn đến 165 tấn. Khuôn có thiết kế “thông minh” nhằm mục đích thúc đẩy loại dụng cụ này trước khi cắt thép khuôn ngay từ đầu. Tự động hóa ứng dụng. Dưới đây là hai ví dụ minh họa về các ứng dụng chèn vi mô và những thách thức kèm theo:

Dự án ví dụ A là một thành phần điện polyetherimide (Ultem) có chiều dài nhỏ hơn 1 inch, với một miếng chèn polyme gốm hình trụ có đường kính 1.25 mm (0.0492 inch). Khuôn có tám khoang và dung sai vị trí của miếng chèn trong mỗi khoang là 0.01 mm (0.0005 inch). Các phần chèn phải được căn chỉnh từ trước ra sau.

Thiết bị này bao gồm một máy ép 110 tấn, một rô bốt tuyến tính đầu vào và kiểm tra trực quan để xác nhận sự hiện diện của miếng chèn và hướng của chất nền trong phần được ép lại. Robot đặt các bộ phận trên băng tải thoát và băng tải thoát thực hiện lập chỉ mục từng bước.

Những thách thức mà dự án phải đối mặt bao gồm:

• Đảm bảo chất lượng của miếng chèn, tức là miếng chèn luôn nằm trong dung sai và hoàn toàn không có bụi, bẩn, thông số kỹ thuật, tĩnh điện hoặc độ ẩm.

• Đảm bảo rằng miếng chèn vẫn ở đúng hướng khi lấy ra khỏi trạm cấp liệu theo lô tự động trước khi mở rộng quá mức và trước khi lắp khuôn, và được đặt chính xác vào khoang trước khi đóng khuôn. Máy ảnh tích hợp và cảm biến tầm nhìn của robot đáp ứng yêu cầu này.

• Tính toán cẩn thận độ giãn nở nhiệt của thép khuôn, điều này có thể ảnh hưởng đến dung sai của khoang và hạt chèn siêu nhỏ, do đó ảnh hưởng đến chất lượng của chi tiết được dập khuôn. Điều này đặc biệt quan trọng khi gia công ở quy mô nhỏ và dung sai cao.

• Các vấn đề ứng dụng chèn phổ biến, chẳng hạn như vị trí khuôn trên trục lăn phải hoàn toàn nằm ngang, vuông và dọc. Ngay cả khi rô bốt đồng hành EOAT có chốt căn chỉnh tương tác chết, điều này là bắt buộc.

• Sử dụng thép không gỉ chất lượng cao (thay vì axetal tiêu chuẩn, thép nhẹ hoặc cao su) để gia công EOAT với dung sai rất cao (± 0.0005 inch) để các "ngón tay" có thể nắm được phần bị gấp khúc. Cũng cần sử dụng một buồng chân không chính xác trong EOAT để giữ lưỡi dao. EOAT và các bộ phận khác của bàn nạp liệu là vật liệu anốt hóa hoặc cứng đặc biệt cho các bề mặt mài mòn.

Dự án ví dụ:

B là một linh kiện điện khác, PBT có một miếng kim loại hình trụ. Kích thước của miếng chèn nhỏ hơn 2 mm, và nó phải được chèn theo hướng trước và sau và dung sai vị trí là 0.03 mm (0.0012 in.) Trong 4 hốc. Cảm biến thị lực kiểm tra hướng của miếng chèn và sự hiện diện của nó trong khuôn. Trong một máy ép 110 tấn, thời gian chu kỳ là 15 giây.

Những thách thức mà dự án lắp ghép thanh chèn siêu nhỏ bằng kim loại phải đối mặt này rất giống với Dự án A. Một điểm khác biệt là kim loại thay vì chèn sứ phải không bị ôxy hóa và có lớp phủ để tránh đưa chất gây ô nhiễm vào. Mặt khác, miếng chèn bằng sứ có thể bị mài mòn nhiều hơn, vì vậy cần phải đặc biệt chú ý khi sử dụng các bề mặt tiếp xúc cứng. Tương tự, miếng chèn kim loại ít dễ vỡ và nặng hơn miếng chèn bằng sứ, do đó, việc cầm nắm và xử lý miếng chèn kim loại có thể dễ dàng hơn, mặc dù không dễ cầm nắm những vật có kích thước bằng hạt gạo.

Nhiều yếu tố cần kiểm soát

Các cân nhắc kỹ thuật phổ biến khác để xử lý tự động các lưỡi dao và các bộ phận vi mô bao gồm:

Phí tĩnh:

Ngay cả điện tích tĩnh nhỏ nhất cũng có thể ảnh hưởng đến phích cắm và các bộ phận, vì vậy phải thử nghiệm để xác định xem các bộ phận hoặc phích cắm có phải được khử văn bản hoặc ngâm trong không khí sạch khử ion hay không.

Kiểm soát môi trường:

Nếu bạn quản lý trong môi trường mà nhiệt độ, độ ẩm và luồng không khí được kiểm soát, bạn có thể xử lý các bộ phận và trình cắm quy mô nhỏ như vậy một cách nhất quán hơn. Những thay đổi về nhiệt độ môi trường xung quanh có thể thay đổi kích thước của lưỡi dao, điều này rất cần thiết để có dung sai chính xác. Độ ẩm có thể có ảnh hưởng tiêu cực đến bất kỳ polyme hút ẩm nào; luồng không khí (chẳng hạn như từ lỗ thông hơi hoặc cửa ra vào gần đó) có thể đẩy các bộ phận hoặc bộ phận chèn nhỏ vào đúng vị trí. Vỏ được thiết kế tốt và bộ lọc HEPA thường được sử dụng để giảm thiểu những rủi ro này và kiểm soát ô nhiễm dạng hạt.

Tính nhất quán và kiểm soát chất lượng của hạt chèn siêu nhỏ: Các hạt chèn phải rất nhất quán và nhà cung cấp có mức độ kiểm soát chất lượng cao về kích thước, gờ, phoi và các thông số kỹ thuật khác để đảm bảo tính nhất quán của chèn và chế biến.

Kiểm tra vi mô:

Thông qua thử nghiệm, có thể xác định các yêu cầu đối với camera tầm nhìn và cảm biến tầm nhìn đơn giản cho đơn vị làm việc. Có khả năng là công nghệ thị giác tiên tiến hơn là cần thiết để hoàn thành các nhiệm vụ như định vị, kiểm tra, xác nhận cơ sở khuôn và kiểm tra chất lượng sau khi đúc. Bằng mắt thường thường không thích hợp để kiểm tra quy mô nhỏ như vậy.

Độ chính xác của bộ kẹp Micro EOAT: Bộ gắp và ngón tay robot và tự động có dung sai gia công rất cao và thường được làm bằng vật liệu đặc biệt tùy theo nhu cầu ứng dụng.

Bộ nạp plug-in:

Đây sẽ không phải là loại thảo mộc thông thường của bạn, các loại thức ăn cho vườn khác nhau; vật liệu thiết kế và xây dựng của bộ nạp, dung sai nghiêm ngặt và quản lý hướng sáng tạo với các cảm biến chính xác sẽ được xem xét cẩn thận để xác nhận từng bước của quy trình.

Sửa và nối khuôn:

Để giúp đơn giản hóa quá trình thiết lập ban đầu, robot EOAT thường có chức năng gắn đế để gắn với khuôn khi định vị plug-in siêu nhỏ. Điều này cũng đảm bảo sự chèn và đẩy ra nhất quán. EOAT có thể không bao gồm dụng cụ gắp cơ thông thường vì lưỡi dao nhỏ. Thay vào đó, một ống khí nén trên EOAT có thể được sử dụng để đặt microinsert vào khoang.

Trong giai đoạn xem xét đặc điểm kỹ thuật và thiết kế của dự án, các nhà cung cấp robot có kinh nghiệm sẽ làm quen với một số lượng lớn các chi tiết khác để tối ưu hóa việc chèn, phân chia và xử lý các hạt chèn siêu nhỏ và các bộ phận siêu nhỏ.

Nhà cung cấp tự động hóa

Giờ đây, các công nghệ tự động hóa và công nghệ robot mới để đúc hạt chèn siêu nhỏ cung cấp khả năng thiết kế sản phẩm nhựa. Thiết kế này chưa từng xuất hiện vài năm trước, và ngay cả tầm nhìn tốt nhất 20-20, kích thước của nó cũng khó đạt được. Giờ đây, thông qua khuôn chèn / dàn giáo, việc lắp ráp các bộ phận nhỏ có thể trở nên chắc chắn và bền hơn, do đó giảm nhu cầu lắp ráp sau khi đúc và giảm tổng số bộ phận trong thành phẩm.

Do đó, hãy khuyến khích các thợ đúc liên hệ với nhà cung cấp robot của bạn, thực hiện các cuộc phỏng vấn và hỏi về các khả năng. Nếu có thể, vui lòng để chuyên gia thiết kế / phát triển sản phẩm của khách hàng ngồi cùng phòng với nhà cung cấp robot đủ điều kiện và giám đốc thiết kế khuôn mẫu; sau đó thảo luận về các phương pháp khả thi và không khả thi trong máy ép phun, thực hiện các phép tính toán kinh tế và tiến lên phía trước. Đây có thể sẽ là “lợi thế” cạnh tranh của bạn trong phân khúc thị trường.

Làm thế nào để bạn chọn một nhà cung cấp robot tiên tiến như vậy để đúc hạt chèn nhỏ hoặc siêu nhỏ có độ chính xác cao? Hãy xem xét các yếu tố sau:

Tùy chỉnh quy mô và chuyên môn của đội kỹ thuật tự động hóa: Tốt nhất là tránh sử dụng các nguồn lực ở nước ngoài, vì bạn muốn làm việc với các dự án phức tạp ở nhà. Ghé thăm cơ sở của nhà cung cấp robot để chứng minh khả năng, kích thước, quy mô và phạm vi của nó.

Vị trí và kinh nghiệm hỗ trợ dịch vụ tại chỗ: Giống như lợi thế của các dự án tự động hóa tùy chỉnh trong nước, việc nhận hỗ trợ kỹ thuật dịch vụ “trực tiếp” tại chỗ tại địa phương / khu vực cũng quan trọng không kém đối với việc khởi động chi phí thấp, vận hành đơn vị làm việc và phản ứng nhanh công nghệ tương lai. Các yêu cầu hỗ trợ là một phần của đảm bảo "thời gian hoạt động".

Thực hiện thành công quản lý dự án của Mỹ và địa phương: Lớp thứ ba của một dự án tự động hóa công nghệ cao thành công là yếu tố quản lý dự án quan trọng. Trên thực tế, tất cả các yếu tố quan trọng của dự án cần được thực hiện trong nước và khu vực, đồng thời tránh trễ thời gian của các dự án phức tạp, có tính liên lạc cao, các vấn đề liên lạc và thách thức về múi giờ của các mối liên hệ nước ngoài.

Các hạn chế về khả năng lập trình, chức năng và mạch của người dùng robot: Những ứng dụng vi mô này liên quan đến nhiều hơn việc chọn và đặt cơ bản hoặc tự động hóa làm sẵn. Do đó, rô bốt tuyến tính cấp đầu vào phải có tất cả các công nghệ mới nhất để có thể dễ dàng tích hợp với tự động hóa tùy chỉnh có độ chính xác cao. Người dùng cuối phải hoàn toàn có thể lập trình robot và có thể đạt được độ chính xác vị trí từ 0.1 mm trở lên. Nó không yêu cầu người tạo khuôn phải mua các chương trình tùy chỉnh, cũng như không nên giới hạn trong các chương trình con, mạch và các tùy chọn I / O được cài đặt trước. Robot có thiết kế cơ khí mô-đun mang lại sự linh hoạt cần thiết cho các ứng dụng tùy chỉnh đặc biệt.

Liên kết đến bài viết này : Điều gì cần thiết để tự động hóa bộ phận phun ngang để xử lý các hạt chèn và các bộ phận đúc có kích thước nhỏ?

Tuyên bố Tái bản: Nếu không có hướng dẫn đặc biệt, tất cả các bài viết trên trang web này là bản gốc. Vui lòng ghi rõ nguồn để tái bản: https: //www.cncmachiningptj.com/,thanks!

Độ chính xác 3, 4 và 5 trục Cơ khí CNC dịch vụ cho gia công nhôm, berili, thép cacbon, magiê, gia công titan, Inconel, bạch kim, siêu hợp kim, axetal, polycarbonate, sợi thủy tinh, than chì và gỗ. Có khả năng gia công các bộ phận có đường kính lên đến 98 inch. và dung sai độ thẳng +/- 0.001 in. Các quy trình bao gồm phay, tiện, khoan, doa, ren, khai thác, tạo hình, khía, gia công phản lực, gia công kim loại, doa và cắt laser. Các dịch vụ thứ cấp như lắp ráp, mài không tâm, xử lý nhiệt, mạ và hàn. Sản xuất nguyên mẫu và số lượng thấp đến cao được cung cấp với số lượng tối đa 50,000 chiếc. Thích hợp cho năng lượng chất lỏng, khí nén, thủy lực và van các ứng dụng. Phục vụ các ngành công nghiệp hàng không vũ trụ, máy bay, quân sự, y tế và quốc phòng. sales@pintejin.com ) trực tiếp cho dự án mới của bạn.

Độ chính xác 3, 4 và 5 trục Cơ khí CNC dịch vụ cho gia công nhôm, berili, thép cacbon, magiê, gia công titan, Inconel, bạch kim, siêu hợp kim, axetal, polycarbonate, sợi thủy tinh, than chì và gỗ. Có khả năng gia công các bộ phận có đường kính lên đến 98 inch. và dung sai độ thẳng +/- 0.001 in. Các quy trình bao gồm phay, tiện, khoan, doa, ren, khai thác, tạo hình, khía, gia công phản lực, gia công kim loại, doa và cắt laser. Các dịch vụ thứ cấp như lắp ráp, mài không tâm, xử lý nhiệt, mạ và hàn. Sản xuất nguyên mẫu và số lượng thấp đến cao được cung cấp với số lượng tối đa 50,000 chiếc. Thích hợp cho năng lượng chất lỏng, khí nén, thủy lực và van các ứng dụng. Phục vụ các ngành công nghiệp hàng không vũ trụ, máy bay, quân sự, y tế và quốc phòng. sales@pintejin.com ) trực tiếp cho dự án mới của bạn.

- Gia công 5 trục

- Cnc phay

- Cnc quay

- Công nghiệp gia công

- Quá trình chạy máy

- Xử lý bề mặt

- Gia công kim loại

- Gia công nhựa

- Khuôn luyện kim bột

- Đúc chết

- Phòng trưng bày các bộ phận

- Bộ phận kim loại ô tô

- Bộ phận máy móc

- Tản nhiệt LED

- Bộ phận xây dựng

- Bộ phận di động

- Bộ phận y tế

- Phần điện tử

- Gia công phù hợp

- Phụ tùng xe đạp

- Gia công nhôm

- Gia công titan

- Gia công thép không gỉ

- Gia công đồng

- Gia công đồng thau

- Gia công siêu hợp kim

- Gia công Peek

- Gia công UHMW

- Gia công Unilate

- Gia công PA6

- Gia công PPS

- Gia công Teflon

- Gia công Inconel

- Gia công thép công cụ

- Vật liệu khác