Loại công nghệ bôi trơn nào nên được sử dụng trong thế hệ máy đúc lớn mới?

Khi ngành công nghiệp ô tô phải vật lộn để đối phó với những thách thức thị trường luôn thay đổi, các quy trình sản xuất không ngừng phát triển, sử dụng các bộ phận đúc lớn hơn và phức tạp hơn để tạo ra những chiếc ô tô nhẹ hơn. Tiến sĩ Mark Cross, Giám đốc Phát triển Kinh doanh Toàn cầu của Quaker Houghton Die Casting, đã thảo luận về cách thức công nghệ bôi trơn sáng tạo hỗ trợ sự ra đời của thế hệ máy đúc khuôn quy mô lớn, hơn 4,500 tấn mới nhất để đáp ứng những thách thức này.

Khi các quốc gia trên thế giới có kế hoạch giảm khí thải và tạo ra các giải pháp giao thông xanh và bền vững hơn, ngành công nghiệp ô tô cũng phải làm như vậy. Kết quả trực tiếp của việc giảm lượng khí thải là ngành công nghiệp ô tô tập trung vào các loại xe mới "nhẹ". Mục tiêu của chúng tôi là giảm trọng lượng tổng thể của chiếc xe để cải thiện khả năng tiết kiệm nhiên liệu, phạm vi bay và lượng khí thải ngày càng tăng của các loại xe hybrid và xe điện trên đường của chúng ta.

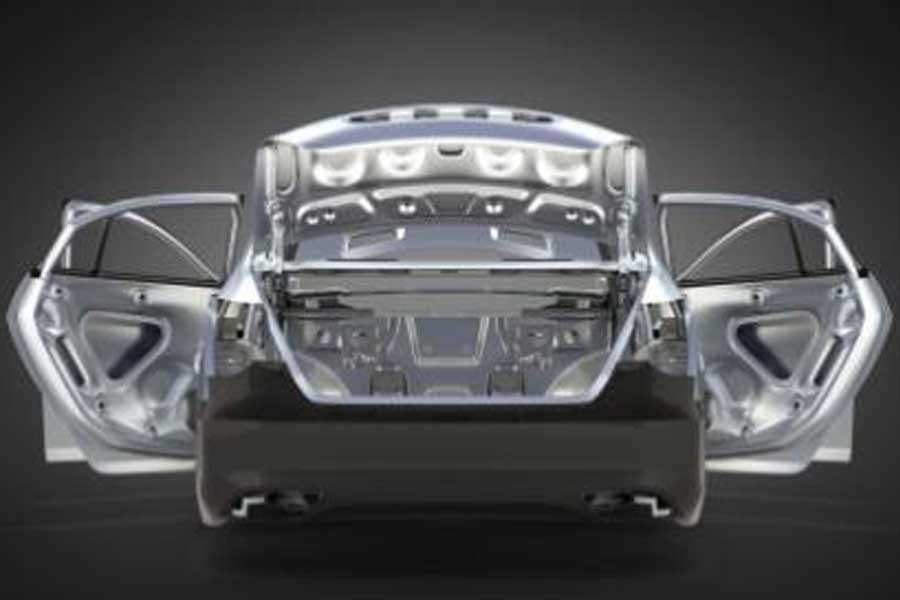

Để giảm trọng lượng tổng thể của xe, các kỹ sư ngày càng sử dụng nhiều loại vật liệu và kỹ thuật sản xuất để chế tạo các bộ phận nhẹ cho hệ thống truyền lực, hệ thống truyền động và hệ thống kết cấu. Việc sử dụng các vật liệu mới - bao gồm nhôm, vật liệu tổng hợp sợi carbon, thép cường độ cao, magiê và titan - đã dẫn đến sự suy nghĩ lại về các quy trình sản xuất và lắp ráp truyền thống và nhu cầu áp dụng các công nghệ và quy trình mới.

Đặc biệt đối với các bộ phận đúc khuôn, các kỹ sư phải xem xét làm thế nào để cung cấp chất lượng và năng suất cao hơn cho các bộ phận lớn và phức tạp. Đồng thời, cần giảm chi phí sản xuất, giảm tổng chi phí sở hữu và giảm tác động môi trường của quá trình đúc khuôn.

Chuyển sang lớn hơn đúc chếts

Ngành công nghiệp ô tô không còn xa lạ với tự động hóa, và nhiều dây chuyền sản xuất đã áp dụng Công nghiệp 4.0. Để tạo ra các dây chuyền sản xuất thông minh hơn và hiệu quả hơn, các quy trình vật lý và kỹ thuật số ngày càng trở nên liên kết chặt chẽ hơn. Tuy nhiên, dưới áp lực kết hợp hiệu quả sản xuất với việc sử dụng các vật liệu nhẹ hơn, những thay đổi đang diễn ra.

Đúc khuôn luôn là một quá trình sản xuất quan trọng trong ngành công nghiệp ô tô. Theo truyền thống, công nghệ này được sử dụng để đúc các bộ phận như khối động cơ và bánhcác hộp. Ngày nay, công nghệ này đã được sử dụng để đúc các bộ phận kết cấu một khối như tháp xung kích và thanh xoắn nhằm đạt được mục đích cuối cùng là giảm trọng lượng.

Nhà sản xuất ô tô điện Tesla (Tesla) có trụ sở tại California mới đây đã công bố thay đổi phương thức sản xuất, theo xu hướng sử dụng cấu trúc gầm xe đúc nguyên khối thay vì kết hợp nhiều thành phần hàn và dập. Điều này đòi hỏi phải sử dụng máy đúc lớn nhất thế giới, có thể tạo ra một khối đúc lớn như vậy, sự thay đổi này có thể thay đổi hoàn toàn ngành công nghiệp ô tô.

Đúc khuôn: cân nhắc ưu và nhược điểm

Lợi ích của việc đúc khuôn trong ngành công nghiệp ô tô đã được nhiều người biết đến. Đúc khuôn là một quá trình nhanh chóng và tương đối kinh tế, cung cấp độ lặp lại cần thiết cho sản xuất hàng loạt, cho phép sản xuất các bộ phận giống nhau bằng cách sử dụng một khuôn.

Việc chuyển từ một số lượng nhỏ các bộ phận đúc lớn hơn là một số lượng lớn các bộ phận nhỏ hơn sang các kết cấu xe xây dựng giúp giảm độ phức tạp trong sản xuất và giảm đáng kể chi phí. Đúc các bộ phận lớn hơn có thể loại bỏ tới 70 bước so với quy trình sản xuất truyền thống hơn. Mặc dù lợi ích là rõ ràng, nhưng việc đúc các bộ phận lớn hơn gây ra sự phức tạp cho quá trình đúc khuôn. Ở đây, cần có chất bôi trơn cải tiến được sử dụng với thiết bị phù hợp.

Chất bôi trơn khan: giải pháp bền vững cho các vật đúc lớn và phức tạp

Để tránh giảm chất lượng và tăng chi phí khi sản xuất các bộ phận lớn và phức tạp, việc chỉ định công nghệ chất bôi trơn khuôn chính xác là điều cần thiết để đảm bảo rằng một lớp màng bôi trơn giải phóng đủ được hình thành trên bề mặt khuôn.

Khi kích thước và độ phức tạp của khuôn tăng lên, việc bôi trơn chúng bằng các hệ thống bôi trơn gốc nước thông thường ngày càng trở nên khó khăn. Đảm bảo rằng chất bôi trơn đến được tất cả các bộ phận của một công cụ phức tạp để ngăn ngừa hỏng hóc khi đúc là một thách thức lớn không thể dễ dàng vượt qua.

Thách thức thực sự mà máy đúc khuôn phải đối mặt là thiếu chất bôi trơn phun để thâm nhập vào các khu vực như xương sườn và khả năng tạo màng thấp của chất bôi trơn gốc nước. Ngoài ra, các vòi phun dùng để bôi trơn gốc nước quá lớn, cồng kềnh và không linh hoạt để phân phối thành công chất bôi trơn đến tất cả các khu vực của bề mặt khuôn.

Đối với các ngành công nghiệp muốn đúc các bộ phận lớn hơn và cũng phải đối mặt với những thách thức trong việc duy trì chất lượng sản phẩm, tăng năng suất và giảm chi phí, hệ thống chất bôi trơn tĩnh điện khan (chẳng hạn như Lubrolene của Quaker Houghton) là giải pháp tốt nhất. Loại hệ thống này kết hợp tác nhân giải phóng công suất cao mà không có những thiếu sót của chất bôi trơn truyền thống và kết hợp hệ thống phun nhỏ gọn, trọng lượng thấp.

Khi Lubrolene WFR-EC được phun qua một súng phun tĩnh điện độc đáo, các giọt dầu bôi trơn sẽ được tích điện. Khi kết hợp với khuôn nối đất, nó sẽ tạo ra cặn bôi trơn tuyệt vời ở tất cả các khu vực của khuôn.

Điều này bao gồm các đường gân sâu và các đặc điểm lõm khác, khó đạt được với các công nghệ bôi trơn khuôn khác. Đầu phun có trọng lượng nhẹ, kích thước nhỏ và chức năng điều khiển của hệ thống ứng dụng có nghĩa là có thể dễ dàng điều chỉnh việc sử dụng chất bôi trơn trên toàn bộ bề mặt khuôn để có được màng bôi trơn tốt nhất.

Vì sản phẩm bôi trơn cũng không chứa nước, mọi tác động của Leidenfrost (là vấn đề chính đối với chất bôi trơn gốc nước) hầu như bị loại bỏ, dẫn đến việc lắng đọng và bám dính chất bôi trơn vào bề mặt khuôn một cách hiệu quả. Hiệu suất bám dính rất cao do phun tĩnh điện cung cấp làm giảm lượng chất giải phóng cần thiết cho mỗi chu kỳ tới 99.9%.

Ngoài việc giảm chi phí vận hành hàng ngày, lượng chất bôi trơn cũng được giảm đáng kể, cùng với công thức chất bôi trơn không chứa sáp, có thể giảm đáng kể sự tích tụ trên thiết bị. Tương ứng, nhu cầu vệ sinh đầu phun và khuôn đầu phun cũng giảm đáng kể.

Vòi phun tĩnh điện Lubrolene nhẹ làm tăng độ tin cậy, độ lặp lại và độ chính xác của hệ thống, đồng thời cung cấp giải pháp khả thi duy nhất để sản xuất các bộ phận kết cấu lớn hơn trong máy đúc khuôn áp suất cao từ 4,000 đến 6,500 tấn.

Một khi tính khả thi của các khuôn đúc một mảnh phức tạp được giải quyết thông qua việc áp dụng các công nghệ và giải pháp mới, thì lợi ích của các nhà sản xuất ô tô bắt đầu xuất hiện đầy đủ.

Giảm thời gian phun sơn, kéo dài tuổi thọ của khuôn và giảm tỷ lệ phế phẩm đều có thể mang lại lợi ích lớn hơn cho nhà sản xuất và tiết kiệm chi phí. Kết hợp điều này với không có nước thải trong quá trình và giảm lượng khí thải CO 2 (do giảm quá trình thổi), và không thể bỏ qua tác động môi trường của việc sử dụng chất bôi trơn giải phóng khuôn đúc hiệu quả cao.

Phun tĩnh điện: Kéo dài tuổi thọ của khuôn đúc lớn gấp sáu lần

Ngoài chất lượng, tuổi thọ của dụng cụ cũng là một vấn đề quan trọng trong quá trình đúc khuôn. Điều này đặc biệt xảy ra với các chất phụ gia gốc nước, làm nguội nhanh bề mặt khuôn giữa các lần chụp, gây ra dao động nhiệt độ cao trong dụng cụ khuôn. Do ứng suất nén và ứng suất kéo lặp đi lặp lại, những dao động này có thể nhanh chóng gây ra các vết nứt trên bề mặt khuôn.

Các vết nứt thường bắt đầu hình thành sau hàng trăm lần va chạm và hạn chế tuổi thọ của dụng cụ trước khi cần sửa chữa. Thông qua việc sử dụng công nghệ bôi trơn tĩnh điện không chứa nước, vấn đề này gần như có thể được loại bỏ hoàn toàn.

Bởi vì Lubrolene không chứa nước, nó sẽ loại bỏ hiệu ứng làm mát nhanh trên khuôn, đồng thời các chu trình nhiệt và ứng suất mà chất bôi trơn khuôn gốc nước truyền thống thường trải qua cũng bị loại bỏ, do đó làm giảm đáng kể sự hình thành các vết nứt. Trên thực tế, điều này có nghĩa là Lubrolene WFR-EC có thể kéo dài tuổi thọ của dụng cụ và tiết kiệm hơn 500,000 euro chi phí hàng năm.

Với việc kéo dài tuổi thọ dụng cụ, chi phí bảo trì và bảo dưỡng cũng được giảm thiểu, do đó tiếp tục tiết kiệm tới 20% chi phí, đồng thời tăng thời gian hoạt động của quy trình và rút ngắn thời gian chu kỳ.

Tương lai của khuôn đúc

Đối với bất kỳ ngành công nghiệp nào dựa vào gia công kim loại, đúc khuôn luôn là một lựa chọn phổ biến. Nó có nhiều mục đích sử dụng vì tính linh hoạt, độ tin cậy, độ chính xác và khả năng lặp lại. Tuy nhiên, khi ngành công nghiệp ô tô phát triển để sử dụng các khuôn đúc lớn hơn và phức tạp hơn, nên phải sử dụng công nghệ và thiết bị bôi trơn mới nhất. Chỉ bằng cách làm như vậy, chúng ta mới có thể cải thiện quy trình, giảm khả năng bị xốp, tối đa hóa tổng chi phí và hiệu quả, cũng như giảm tác động lên trái đất.

Việc chuyển từ chất bôi trơn gốc nước truyền thống sang dung dịch tĩnh điện không chứa nước cho phép người dùng đúc các bộ phận lớn hơn với nhiệt độ quy trình cao hơn, đồng thời đối mặt với thách thức duy trì chất lượng sản phẩm, tăng năng suất và giảm chi phí.

Là công ty hàng đầu trong lĩnh vực chất lỏng quy trình công nghiệp, Quaker Houghton cung cấp phương pháp tiếp cận tư vấn để tìm ra các giải pháp tối ưu hóa quy trình đúc khuôn, giảm chi phí, cải thiện an toàn và thúc đẩy phát triển bền vững. Bằng cách áp dụng công nghệ mới nhất, máy đúc khuôn có thể đáp ứng các yêu cầu hiện tại để giảm tác động của các sản phẩm và quy trình của họ trên hành tinh - đồng thời tăng lợi nhuận.

Liên kết đến bài viết này :

Loại công nghệ bôi trơn nào nên được sử dụng trong thế hệ máy đúc lớn mới

Tuyên bố Tái bản: Nếu không có hướng dẫn đặc biệt, tất cả các bài viết trên trang web này là bản gốc. Vui lòng ghi rõ nguồn để tái bản: https: //www.cncmachiningptj.com/,thanks!

Độ chính xác 3, 4 và 5 trục Cơ khí CNC dịch vụ cho gia công nhôm, berili, thép cacbon, magiê, gia công titan, Inconel, bạch kim, siêu hợp kim, axetal, polycarbonate, sợi thủy tinh, than chì và gỗ. Có khả năng gia công các bộ phận có đường kính lên đến 98 inch. và dung sai độ thẳng +/- 0.001 in. Các quy trình bao gồm phay, tiện, khoan, doa, ren, khai thác, tạo hình, khía, gia công phản lực, gia công kim loại, doa và cắt laser. Các dịch vụ thứ cấp như lắp ráp, mài không tâm, xử lý nhiệt, mạ và hàn. Sản xuất nguyên mẫu và số lượng thấp đến cao được cung cấp với số lượng tối đa 50,000 chiếc. Thích hợp cho năng lượng chất lỏng, khí nén, thủy lực và van các ứng dụng. Phục vụ các ngành công nghiệp hàng không vũ trụ, máy bay, quân sự, y tế và quốc phòng. sales@pintejin.com ) trực tiếp cho dự án mới của bạn.

Độ chính xác 3, 4 và 5 trục Cơ khí CNC dịch vụ cho gia công nhôm, berili, thép cacbon, magiê, gia công titan, Inconel, bạch kim, siêu hợp kim, axetal, polycarbonate, sợi thủy tinh, than chì và gỗ. Có khả năng gia công các bộ phận có đường kính lên đến 98 inch. và dung sai độ thẳng +/- 0.001 in. Các quy trình bao gồm phay, tiện, khoan, doa, ren, khai thác, tạo hình, khía, gia công phản lực, gia công kim loại, doa và cắt laser. Các dịch vụ thứ cấp như lắp ráp, mài không tâm, xử lý nhiệt, mạ và hàn. Sản xuất nguyên mẫu và số lượng thấp đến cao được cung cấp với số lượng tối đa 50,000 chiếc. Thích hợp cho năng lượng chất lỏng, khí nén, thủy lực và van các ứng dụng. Phục vụ các ngành công nghiệp hàng không vũ trụ, máy bay, quân sự, y tế và quốc phòng. sales@pintejin.com ) trực tiếp cho dự án mới của bạn.

- Gia công 5 trục

- Cnc phay

- Cnc quay

- Công nghiệp gia công

- Quá trình chạy máy

- Xử lý bề mặt

- Gia công kim loại

- Gia công nhựa

- Khuôn luyện kim bột

- Đúc chết

- Phòng trưng bày các bộ phận

- Bộ phận kim loại ô tô

- Bộ phận máy móc

- Tản nhiệt LED

- Bộ phận xây dựng

- Bộ phận di động

- Bộ phận y tế

- Phần điện tử

- Gia công phù hợp

- Phụ tùng xe đạp

- Gia công nhôm

- Gia công titan

- Gia công thép không gỉ

- Gia công đồng

- Gia công đồng thau

- Gia công siêu hợp kim

- Gia công Peek

- Gia công UHMW

- Gia công Unilate

- Gia công PA6

- Gia công PPS

- Gia công Teflon

- Gia công Inconel

- Gia công thép công cụ

- Vật liệu khác