Các vấn đề thường gặp trong quá trình thổi màng ép đùn là gì?

Ngành công nghiệp màng thổi đã phát triển từ cấu trúc màng một lớp sang cấu trúc màng nhiều lớp cho các ứng dụng đóng gói thực phẩm và phi thực phẩm khác nhau. Theo yêu cầu của sản phẩm, nhiều loại vật liệu có thể được tích hợp vào cấu trúc phim để đạt được hiệu suất cần thiết.

Các kỹ sư quy trình làm việc trong lĩnh vực này phải có hiểu biết cơ bản về lưu biến polyme để chỉ định chính xác thiết bị và lựa chọn điều kiện quy trình. Nếu các đặc tính của polyme không được hiểu đầy đủ, các tương tác giữa các lớp không cần thiết có thể xảy ra trong quá trình xử lý, điều này có thể dẫn đến các khuyết tật trên màng.

Lưu biến học là nghiên cứu về sự biến dạng và dòng chảy của vật chất. Mức độ biến dạng và dòng chảy của vật liệu phụ thuộc vào tính lưu biến của nó. Đối với polyme, những tính chất này phụ thuộc vào các tính chất vật lý như trọng lượng phân tử (MW), phân bố trọng lượng phân tử (MWD), phân nhánh chuỗi dài (LCB), và nhiệt độ nóng chảy. Trong hệ số phun màng thổi, các đặc tính lưu biến quan trọng nhất cần xem xét là độ nhớt cắt, độ phân tán nhớt và độ nhớt kéo dài.

Độ nhớt trượt là thước đo sức đề kháng của vật liệu đối với dòng chảy cắt và bị ảnh hưởng bởi ứng suất cắt và tốc độ cắt. Ứng suất cắt được định nghĩa là lực trên một đơn vị diện tích tác dụng lên vật liệu và tốc độ cắt được định nghĩa là tốc độ biến dạng của vật liệu.

Polyme là một chất lỏng phi Newton, vì vậy độ nhớt của nó sẽ không đổi khi tốc độ cắt thay đổi. Nói chung, độ nhớt cắt của polyme sẽ giảm khi tốc độ cắt tăng. Hành vi này được gọi là cắt mỏng. Tốc độ cắt mỏng của polyme quyết định cách nó được xử lý. Ví dụ, các polyme phân nhánh cao nhạy cảm hơn với lực cắt so với các polyme mạch thẳng, và do đó, ở tốc độ cắt cao hơn, độ nhớt cắt sẽ giảm nhanh hơn. Xử lý vật liệu có độ nhớt cao sẽ làm cho nhiệt độ nóng chảy tăng lên, đầu áp suất tăng lên và nhiều máy đùn hơn để tạo ra mô-men xoắn.

Khi một polyme bị cắt, chuỗi mắc kẹt trong cấu trúc phân tử của nó bắt đầu tháo gỡ. Quá trình mở bao bì này tạo ra nhiệt và hiện tượng này được gọi là hiện tượng tản nhớt. Sự tiêu tán độ nhớt tỷ lệ với cả tốc độ cắt và độ nhớt polyme được áp dụng, có nghĩa là sự gia tăng độ nhớt polyme và / hoặc tốc độ cắt sẽ dẫn đến tăng nhiệt độ nóng chảy. Hiện tượng này tạo ra một gradient nhiệt độ giữa thùng máy đùn và chất nóng chảy. Nếu không có sự cân nhắc thích hợp, sự gia tăng nhiệt độ nóng chảy có thể làm cho polyme quá nóng và biến chất.

Độ nhớt kéo dài được định nghĩa là độ bền kéo của vật liệu. Tương tự như độ nhớt cắt, độ nhớt kéo dài của polyme sẽ phụ thuộc vào cấu trúc phân tử của nó. Polyme có độ LCB cao sẽ có độ nhớt kéo dài cao do các nhánh dài bị cuốn vào nhau trong quá trình kéo dài. Lực căng tối đa có thể tác dụng lên vật liệu nung chảy mà không bị đứt gãy được gọi là độ bền nóng chảy. Vật liệu có độ nhớt giãn dài cao hơn sẽ có độ bền nóng chảy cao hơn. Độ bền nóng chảy của polyme sẽ ảnh hưởng đến sự ổn định của các bong bóng được hình thành trong quá trình ép đùn màng thổi. Vật liệu có độ bền nóng chảy thấp hơn sẽ khó gia công hơn vì nó dễ bị vỡ hơn khi bị kéo căng trong quá trình hình thành bong bóng.

Các sự cố thường gặp và kỹ thuật khắc phục sự cố

Mặc dù việc sản xuất phim nhiều lớp là thuận lợi và mang lại cơ hội cải thiện hiệu suất phim, nhưng sự gia tăng độ phức tạp của cấu trúc đặt ra những thách thức mới cho các kỹ sư quy trình. Để sản xuất thành công màng nhiều lớp, bốn yếu tố chính phải được xem xét: 1) lựa chọn polyme, 2) thiết kế thiết bị quy trình, 3) sắp xếp lớp và 4) điều kiện quy trình. Khi một hoặc nhiều yếu tố này không được xem xét đầy đủ, vấn đề đồng đùn màng sẽ xảy ra. Năm vấn đề phổ biến liên quan đến hệ số phun màng thổi và kỹ thuật khắc phục sự cố cho từng vấn đề sẽ được trình bày chi tiết dưới đây.

1. Sự bất ổn định của bong bóng:

Thuật ngữ "sự bất ổn định của bong bóng" bao gồm nhiều vấn đề liên quan đến sự ổn định của bong bóng đùn. Các vấn đề chính bao gồm bong bóng vỡ, căng cứng, đường băng giá không ổn định và rung động bong bóng.

Vỡ bong bóng: Khi vật liệu nóng chảy rời khỏi khuôn bị ép quá mức, hiện tượng vỡ bong bóng sẽ xảy ra, dẫn đến phá vỡ cấu trúc bong bóng. Điều này xảy ra khi cường độ nóng chảy của vật liệu đùn không đủ để đạt đến tỷ lệ thổi phồng đã chọn (BUR). Để tránh vấn đề này, lựa chọn nhựa có thể được sửa đổi để kết hợp các vật liệu có độ bền nóng chảy cao hơn vào cấu trúc màng để tăng độ bền nóng chảy tổng thể. Một ví dụ về điều này là việc kết hợp polyethylene mật độ thấp (LDPE) vào màng polyethylene mật độ thấp (LLDPE) tuyến tính để tăng cường độ nóng chảy tổng thể của nó.

Làm cứng căng: Sự cứng lại xảy ra khi polyme nóng chảy bị kéo căng nhanh chóng theo hướng máy (MD) và do đó cứng lại. Điều này gây ra sự biến động về áp suất bên trong bong bóng và chiều rộng của bong bóng. Có thể tránh được vấn đề này bằng cách giảm tỷ lệ thoái lui. Một giải pháp khác là thay đổi sự lựa chọn của nhựa để giảm độ nhớt kéo dài tổng thể của màng, cho phép màng kéo dài hơn theo MD mà không bị cứng biến dạng.

Đường sương không ổn định: Trong quá trình ổn định, đường sương sẽ duy trì ở độ cao không đổi so với khuôn và được kiểm soát bởi tốc độ làm mát, sản lượng khuôn và độ đồng nhất của độ dày màng. Khi quá trình này trở nên không ổn định, vị trí của đường băng giá cũng trở nên không ổn định. Một lý do cho sự không ổn định này là sự phân bố nhiệt độ không đồng đều trong khối ép đùn.

Những thay đổi về nhiệt độ nóng chảy có thể do thiết kế trục vít của loại nhựa đã chọn không chính xác, trục vít mòn, hoặc bộ gia nhiệt hoặc hỏng cặp nhiệt điện. Trước khi hợp nhất, nhiệt độ nóng chảy cần được thu thập cho mỗi dòng để xác định lớp nóng chảy nào là nguồn gốc của sự thay đổi nhiệt độ. Sau khi định vị, các vít có thể được tháo ra và kiểm tra sự suy giảm của polyme và độ mòn của các vít. Chức năng của tất cả các lò sưởi và cặp nhiệt điện cũng cần được kiểm tra.

Một nguyên nhân phổ biến khác của dòng sương giá không ổn định là sự tắc nghẽn của nấm mốc. Thông lượng khuôn không đều có thể do sự tích tụ của các vật liệu bị phân hủy trong khuôn. Để tránh tình trạng này, khuôn cần được thường xuyên kiểm tra sự tích tụ của vật liệu và làm sạch nếu cần thiết.

Bong bóng bay: Bong bóng rung bắt đầu bên dưới đường băng giá và được hiển thị dưới dạng một đường thẳng theo hướng ngang (TD) của bề mặt bong bóng. Rung động này là do vận tốc không khí lớn từ vòng không khí. Giảm tốc độ quạt gió hoặc điều chỉnh cụm vòng khí để giảm luồng không khí dọc theo bề mặt bong bóng sẽ ngăn không cho bong bóng nổi. Tuy nhiên, việc giảm lưu lượng không khí sau đó sẽ làm giảm hiệu quả làm mát của vòng không khí, điều này có thể khiến dòng sương bị tách ra khỏi khuôn, gây ra các vấn đề mới. Để tránh điều này, việc lựa chọn nhựa có thể được tối ưu hóa để giảm tổng độ nhớt nóng chảy của vật liệu đùn và giảm tổng nhiệt độ nóng chảy.

2. Thay đổi đặc điểm kỹ thuật:

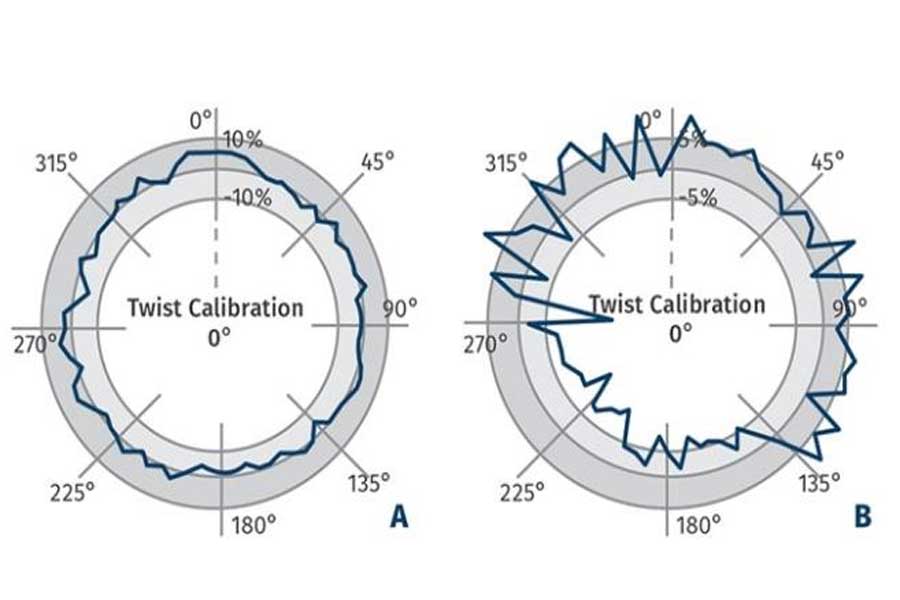

Trong hệ số phun màng thổi, chắc chắn sẽ có một số mức độ thay đổi thông số kỹ thuật trong màng (thường là ở TD). Có thể thấy một ví dụ về biên dạng khổ của màng có mức độ thay đổi khổ thấp trong Hình 1a. Tuy nhiên, nếu các vấn đề không mong muốn bắt đầu xảy ra trong quá trình xử lý, mức độ sai lệch thông số kỹ thuật sẽ tăng lên. Có một số vấn đề khác nhau có thể gây ra sự gia tăng độ biến thiên đồng hồ và nguyên nhân của vấn đề có thể được xác định bằng cách kiểm tra hình dạng của biên dạng đồng hồ của bong bóng.

Sai lệch khuôn: Một nguyên nhân phổ biến của sai lệch thông số kỹ thuật là sai lệch khe hở khuôn. Sự sai lệch của khuôn có thể gây ra sự phân bố không đồng đều của vật liệu rời khỏi khuôn. Một chỉ báo phổ biến của sự lệch khuôn là biên dạng thước đo độ lệch, như thể hiện trong Hình 1b. Để khắc phục sự cố này, hãy kiểm tra độ đồng đều của khe hở khuôn dọc theo chu vi. Nếu nó không được thẳng hàng, bạn có thể sử dụng bu lông điều chỉnh khuôn để định vị lại khuôn.

Hình 1 Một ví dụ về biểu đồ tỷ lệ của một mẫu phim trong các điều kiện sau: A) thay đổi tỷ lệ tối thiểu; B) sự thay đổi thước đo độ lệch.

Làm mát vòng không khí không đều: Lưu lượng không khí kém hoặc luồng không khí không đồng đều trong vòng không khí sẽ làm cho phim làm mát không đồng đều, điều này sẽ ảnh hưởng đến tỷ lệ căng của phim. Điều này có thể làm cho các phần của phim bị kéo căng hơn các phần khác, có thể gây ra thay đổi thông số kỹ thuật. Để tránh vấn đề này, đường dẫn không khí trong vòng không khí cần được kiểm tra và làm sạch thường xuyên để loại bỏ tất cả các tạp chất có thể gây nhiễu luồng không khí. Vòng đệm khí cũng cần được kiểm tra để đảm bảo nó được đặt đúng tâm trên khuôn.

Nhiệt độ nóng chảy không đều: Nhiệt độ nóng chảy không đều sẽ gây ra những thay đổi trong tốc độ làm mát bong bóng và sản lượng chết. Một dấu hiệu rõ ràng của nhiệt độ nóng chảy không đều là đường cong đo hình sin. Sự hình thành của sự thay đổi thước đo hình sin này có liên quan đến dòng vật liệu có nhiệt độ nóng chảy không đều qua khuôn. Hiện tượng này được gọi là dòng cổng. Như đã đề cập trước đó, sự thay đổi nhiệt độ nóng chảy có thể do thiết kế trục vít không phù hợp hoặc do mòn.

3. Giao diện không ổn định:

Thuật ngữ giao diện không ổn định đề cập đến sự không ổn định xảy ra ở giao diện giữa hai lớp. Tính ổn định của giao diện sẽ phụ thuộc vào các yếu tố như thuộc tính vật liệu, điều kiện quy trình và các tính năng thiết kế thiết bị. Ba dạng mất ổn định giao diện đã biết có thể xảy ra trong quá trình ép màng thổi.

Mất ổn định mặt cắt ngoằn ngoèo: Khi mặt phân cách chịu ứng suất cắt quá mức, dạng mất ổn định này sẽ xuất hiện, dẫn đến biến dạng “ngoằn ngoèo” trên bề mặt màng theo phương TD. Hình ảnh của sự không ổn định này được thể hiện trong Hình

Có một số nguyên nhân đã biết của sự mất ổn định ngoằn ngoèo. Đầu tiên là sự khác biệt về độ nhớt trượt giữa các vật liệu tạo ra mặt phân cách. Nếu vật liệu có độ nhớt cắt khác nhau đáng kể, các lớp khác nhau sẽ chịu tốc độ cắt khác nhau dưới ứng suất cắt tác dụng, dẫn đến biến dạng ngoằn ngoèo. Điều này có thể được giảm bớt bằng cách chọn các vật liệu có độ nhớt cắt tương tự (nếu có thể) để tạo bề mặt.

Nguyên nhân thứ hai là tỷ lệ lớp không phù hợp. Nếu tỷ lệ lớp được chọn sao cho mặt phân cách quá gần với thành khuôn, ứng suất cắt quá mức sẽ gây ra biến dạng. Để ngăn chặn điều này, có thể tăng độ dày của lớp ngoài để di chuyển bề mặt ra khỏi tường và giảm ứng suất cắt tác dụng lên tường.

Nguyên nhân thứ ba là do thiết kế khuôn không phù hợp. Khi thiết kế khuôn, điều quan trọng là phải tối ưu hóa đúng cách các kênh chất lỏng để tạo ra sự phân bố vận tốc đồng đều trong toàn khuôn. Thiết kế khuôn không phù hợp có thể dẫn đến điểm cắt cao và phân bố vận tốc không đồng đều, có thể dẫn đến sự không ổn định này.

Mất ổn định mặt cắt sóng: Dạng mất ổn định này là do biến dạng giãn dài không đều tại mặt phân cách giữa hai vật liệu. Khi bong bóng được đùn ra khỏi khuôn, nó sẽ tạo thành hình sóng dọc theo bề mặt bong bóng hoa văn. Hình ảnh của sự mất ổn định này có thể được nhìn thấy trong Hình 3. Người ta thấy rằng sự biến dạng kéo dài gây ra sự mất ổn định này xảy ra từ hai nguồn đã biết. Đầu tiên là liên quan đến tỷ lệ lớp không phù hợp. Nếu một trong các lớp kết hợp của kết cấu quá mỏng, nó sẽ chịu gia tốc lớn hơn tại điểm kết hợp trong khuôn, dẫn đến tốc độ biến dạng kéo dài cao hơn trong lớp đó. Tỷ lệ của các lớp nên được điều chỉnh để cho phép phân bố vận tốc đồng đều hơn ở hạ lưu của điểm hợp nhất.

Nguồn thứ hai là sự khác biệt về độ nhớt kéo dài của các vật liệu tạo nên bề mặt phân cách. Hai vật liệu có độ nhớt giãn dài khác nhau sẽ chịu lực kéo dài như nhau, và chúng sẽ biến dạng ở các tốc độ khác nhau. Nếu có thể, nên chọn các vật liệu có đặc tính kéo dài tương tự để tạo giao diện.

Tính không ổn định của giao diện phản ứng: Khi đồng đùn một cấu trúc nhiều lớp bao gồm nhựa ngăn phân cực và một lớp kết dính, một giao diện phản ứng có thể được hình thành. Lớp nhựa chắn thường được ép đùn với lớp nhựa polyolefin. Những cấu trúc này thường yêu cầu một lớp liên kết giữa chúng để cải thiện độ kết dính giữa chúng. Lớp liên kết là một polyme bao gồm các nhóm cuối phân cực và không phân cực. Đôi khi, phản ứng hóa học không mong muốn có thể xảy ra giữa các nhóm đầu cực của lớp keo và nhựa ngăn phân cực, do đó hình thành một mặt phân cách không ổn định. Kết quả của những phản ứng này là làm giảm độ trong của quang học và làm cho màng trông thô hơn.

Một ví dụ về sự không ổn định này là giao diện giữa EVOH và một lớp liên kết với các nhóm chức maleic anhydride (MA). Các phản ứng không mong muốn có thể xảy ra giữa MA của lớp buộc và các nhóm hydroxyl dọc theo chuỗi EVOH. Một ví dụ trực quan về sự không ổn định này được thể hiện trong Hình 4, so sánh các màng nhiều lớp PP / EVOH được đồng ép đùn trong cùng một điều kiện mà không có lớp kết dính (Hình 4a) và lớp kết dính MA (Hình 4b). Do sự tương tác không mong muốn xảy ra tại mặt phân cách giữa EVOH và lớp liên kết MA, việc bổ sung lớp liên kết MA dẫn đến độ trong của phim quang học giảm mạnh. Để ngăn điều này xảy ra, lớp kết nối có thể được thay thế bằng lớp kết nối bao gồm các nhóm đầu cuối chức năng khác nhau.

4. Gel:

Thuật ngữ "gel" thường được sử dụng để chỉ bất kỳ dạng khuyết tật nhỏ nào sẽ tạo ra biến dạng quang học trong màng cuối cùng. Gel có vấn đề vì chúng không chỉ gây ra biến dạng quang học mà còn làm giảm các đặc tính cơ học của phim. Gel có thể được chia thành ba loại: nhựa không tráng men, vật liệu bị phân hủy và tạp chất lạ.

Nhựa không tráng men: Nhựa không tráng men là một loại gel phổ biến, thường có thể được quan sát thấy dưới lưu lượng máy đùn cao. Chúng là kết quả của sự tan chảy không đồng đều do vùng cắt thấp nằm trong máy đùn. Để xác định liệu gel có phải là nhựa không tráng men hay không, hãy làm nóng gel trên nhiệt độ nóng chảy và sau đó để nguội. Nếu gel không xuất hiện lại sau khi nguội thì đó là nhựa không tráng men. Nếu có nhựa không tráng men trong màng, vít máy đùn phải được kiểm tra và thiết kế lại để giảm thiểu sự hiện diện của vùng cắt thấp.

Vật liệu bị phân huỷ: Nếu polyme tiếp xúc với năng lượng cao trong một thời gian dài, vật liệu sẽ bị thoái hoá trong quá trình ép đùn. Những điều kiện này dẫn đến việc hình thành các vật liệu bị oxy hóa cao hoặc liên kết chéo, xuất hiện dưới dạng gel trong màng. Thông thường, những gel này không tồn tại ngay sau khi khởi động. Theo thời gian, chúng sẽ xuất hiện trên phim vì polyme bị phân hủy sẽ tích tụ trong quá trình này.

Gel bị oxy hóa cao xuất hiện dưới dạng các đốm đen giòn, có thể nhận biết được bằng cách phát huỳnh quang dưới ánh sáng cực tím. Hình 5 cho thấy hình ảnh của một gel bị oxy hóa cao thu được dưới ánh sáng phân cực và hình ảnh của sự huỳnh quang của gel thu được dưới ánh sáng UV. Gel liên kết ngang có màu nâu sẫm và được cấu tạo bởi các chất bị oxy hóa, nhưng mức độ oxy hóa quá thấp nên không thể phát huỳnh quang dưới ánh sáng cực tím.

Gel liên kết chéo đôi khi bị nhầm lẫn với nhựa rất vướng víu. Để phân biệt giữa hai loại, gel được làm nóng trên nhiệt độ nóng chảy của nó, tác dụng lực lên nó để phá vỡ nó, và sau đó nó được để nguội. Nếu hình dạng gel xuất hiện trở lại sau khi nguội, điều đó cho thấy vật liệu được liên kết chéo và không bị vướng nhiều. Để xác định nguồn nguyên liệu bị suy giảm chất lượng, cần tháo vít máy đùn mà không tẩy rửa sau khi vận hành. Một khi nguồn gốc của sự xuống cấp được xác định, thiết kế vít có thể được tối ưu hóa trong khu vực này để giảm thiểu sự trì trệ và lực cắt thấp.

Các chất gây ô nhiễm lạ: Đôi khi, các chất gây ô nhiễm lạ có thể xâm nhập vào quá trình này. Các chất bẩn bên ngoài thường xâm nhập vào máy đùn qua một phễu cùng với các nguyên liệu thô chính, và có thể từ sợi quần áo đến nhựa polyme lạ. Nếu nhận thấy nhiệt độ nóng chảy của gel khác biệt đáng kể so với nhiệt độ nóng chảy của nhựa thô, hoặc hình dạng của nó rất bất thường (chẳng hạn như dạng sợi), thì đó có thể là tạp chất lạ. Để tránh những gel này, phễu phải luôn được làm sạch đúng cách và hộp đựng nguyên liệu ban đầu phải được đậy kín để tránh bất kỳ vật lạ nào lọt vào.

5. Cuộn phim:

Cuộn phim là một khuyết tật được quan sát thấy trong một cấu trúc nhiều lớp bao gồm các vật liệu có độ kết tinh khác nhau. Khuyết tật này được hình thành trong quá trình làm nguội màng nóng chảy và làm cho màng tự cuộn lại. Việc cuộn màng có liên quan đến hai vấn đề: sự khác biệt về đặc tính vật liệu (tức là điểm nóng chảy, độ kết tinh) và sự sắp xếp lớp không phù hợp.

Một ví dụ phổ biến về cuộn màng được thể hiện trong Hình 6, cho thấy một màng ba lớp bao gồm polyethylene (PE), nylon (PA) và một lớp keo dính. Khi màng nhiều lớp rời khỏi khuôn, tất cả các lớp tan chảy và màng bắt đầu nguội. Khi nó nguội đi, lớp nylon kết tinh và trở nên cứng, trong khi lớp PE co lại khi vẫn ở trạng thái nóng chảy. Một khi nhiệt độ giảm xuống dưới nhiệt độ nóng chảy của PE, nó cũng sẽ bắt đầu trở nên cứng. Tuy nhiên, lúc này nylon đã kết tinh và không thể co lại được nữa khiến PE bị cong trong quá trình đóng rắn.

Một cách để ngăn chặn màng bị quăn là làm nguội màng nhanh chóng để ngăn chặn sự kết tinh. Ngược lại với việc sử dụng không khí để làm mát phim, phim có thể được đùn trực tiếp vào nồi cách thủy để làm mát nhanh chóng. Điều này cho phép các vật liệu có tốc độ kết tinh khác nhau được đồng ép đùn mà không bị cong màng. Một giải pháp khả thi khác là tối ưu hóa cấu trúc của màng nhiều lớp.

Ví dụ, sửa đổi cấu trúc của màng PE / tie / PA có thể được cuộn thành PE / tie / PA / tie / PE / tie / PA. Các lớp bổ sung trong phim mới làm tăng chất lượng tổng thể của phim, điều này sẽ làm giảm mức độ cong của phim.

Liên kết đến bài viết này : Các vấn đề thường gặp trong quá trình thổi màng ép đùn là gì?

Tuyên bố Tái bản: Nếu không có hướng dẫn đặc biệt, tất cả các bài viết trên trang web này là bản gốc. Vui lòng ghi rõ nguồn để tái bản: https: //www.cncmachiningptj.com/,thanks!

Độ chính xác 3, 4 và 5 trục Cơ khí CNC dịch vụ cho gia công nhôm, berili, thép cacbon, magiê, gia công titan, Inconel, bạch kim, siêu hợp kim, axetal, polycarbonate, sợi thủy tinh, than chì và gỗ. Có khả năng gia công các bộ phận có đường kính lên đến 98 inch. và dung sai độ thẳng +/- 0.001 in. Các quy trình bao gồm phay, tiện, khoan, doa, ren, khai thác, tạo hình, khía, gia công phản lực, gia công kim loại, doa và cắt laser. Các dịch vụ thứ cấp như lắp ráp, mài không tâm, xử lý nhiệt, mạ và hàn. Sản xuất nguyên mẫu và số lượng thấp đến cao được cung cấp với số lượng tối đa 50,000 chiếc. Thích hợp cho năng lượng chất lỏng, khí nén, thủy lực và van các ứng dụng. Phục vụ các ngành công nghiệp hàng không vũ trụ, máy bay, quân sự, y tế và quốc phòng. sales@pintejin.com ) trực tiếp cho dự án mới của bạn.

Độ chính xác 3, 4 và 5 trục Cơ khí CNC dịch vụ cho gia công nhôm, berili, thép cacbon, magiê, gia công titan, Inconel, bạch kim, siêu hợp kim, axetal, polycarbonate, sợi thủy tinh, than chì và gỗ. Có khả năng gia công các bộ phận có đường kính lên đến 98 inch. và dung sai độ thẳng +/- 0.001 in. Các quy trình bao gồm phay, tiện, khoan, doa, ren, khai thác, tạo hình, khía, gia công phản lực, gia công kim loại, doa và cắt laser. Các dịch vụ thứ cấp như lắp ráp, mài không tâm, xử lý nhiệt, mạ và hàn. Sản xuất nguyên mẫu và số lượng thấp đến cao được cung cấp với số lượng tối đa 50,000 chiếc. Thích hợp cho năng lượng chất lỏng, khí nén, thủy lực và van các ứng dụng. Phục vụ các ngành công nghiệp hàng không vũ trụ, máy bay, quân sự, y tế và quốc phòng. sales@pintejin.com ) trực tiếp cho dự án mới của bạn.

- Gia công 5 trục

- Cnc phay

- Cnc quay

- Công nghiệp gia công

- Quá trình chạy máy

- Xử lý bề mặt

- Gia công kim loại

- Gia công nhựa

- Khuôn luyện kim bột

- Đúc chết

- Phòng trưng bày các bộ phận

- Bộ phận kim loại ô tô

- Bộ phận máy móc

- Tản nhiệt LED

- Bộ phận xây dựng

- Bộ phận di động

- Bộ phận y tế

- Phần điện tử

- Gia công phù hợp

- Phụ tùng xe đạp

- Gia công nhôm

- Gia công titan

- Gia công thép không gỉ

- Gia công đồng

- Gia công đồng thau

- Gia công siêu hợp kim

- Gia công Peek

- Gia công UHMW

- Gia công Unilate

- Gia công PA6

- Gia công PPS

- Gia công Teflon

- Gia công Inconel

- Gia công thép công cụ

- Vật liệu khác