Sự tiến bộ của công nghệ cắt ống bằng tia laser chỉ ra con đường cho tương lai

Laser cắt kim loại không có gì mới. Chúng đã được đưa vào ngành công nghiệp sản xuất kim loại từ nhiều thập kỷ trước và được sử dụng rộng rãi trong việc cắt kim loại. Tuy nhiên, điều này không có nghĩa là sự đổi mới đã không còn. Trên thực tế, công nghệ laser vẫn đang được cải thiện, điều này cũng thúc đẩy sự cải tiến liên tục của cắt laser khả năng và tính linh hoạt của các tùy chọn máy và phần mềm.

Hai nhà sản xuất máy laser ống lâu đời TRUMPF và Tập đoàn BLM của Mỹ đã ra mắt thiết bị mới tại Tube®, triển lãm ống hai năm một lần ở Dusseldorf, Đức, và các nhà sản xuất khác cũng đã tham gia vào thị trường máy laser ống. Nhà sản xuất thiết bị sản xuất kim loại tấm LVD gần đây đã sản xuất máy laser dạng ống, và Bystronic gần đây đã mua lại nhà sản xuất máy laser dạng ống TTM Laser SpA.

Sự đổi mới không giới hạn đối với máy móc và phần mềm chạy chúng. Internet đã giới thiệu khái niệm mạng thông tin cho người dùng máy tính trên toàn thế giới vào những năm 1990, nhưng đây không phải là mạng đầu tiên. Về vấn đề này, Mazak Optonics có thể có nhiều kinh nghiệm nhất. Nó đã thành lập một nhà máy nối mạng vào năm 1981, nhưng phải nói rằng, các công ty khác cũng đã tham gia xu hướng và đạt được tiến bộ trong cuộc cách mạng kỹ thuật số, bao trùm ngành công nghiệp này. 4.0.

Tiến bộ phần cứng

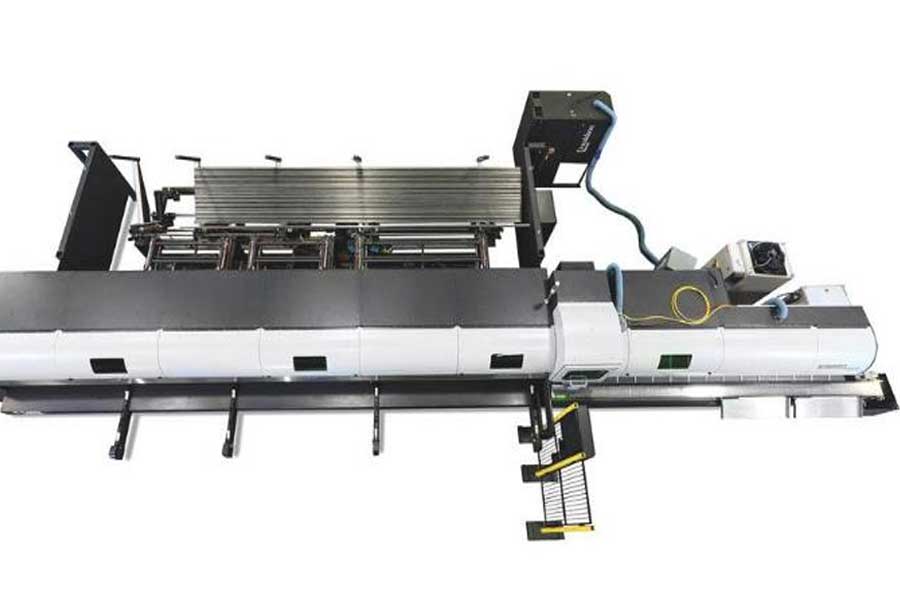

Mặc dù mỗi mô hình là duy nhất, các máy laser được sử dụng để cắt lỗ rỗng ngày nay thường có điểm chung, không phụ thuộc vào nhà sản xuất. Nhiều máy laser có hai bộ nạp, một bộ nạp ở mỗi bên của máy (xem Hình 1). Máy xúc lật chính được sử dụng cho các bó ống lớn để kéo dài chu kỳ sản xuất; bộ nạp khác được sử dụng cho các hoạt động ở nhiệt độ cao, cho phép người vận hành làm gián đoạn các hoạt động lớn, sản xuất một số bộ phận và sau đó tiếp tục hoạt động ban đầu.

Một chức năng khác đang trở nên phổ biến là hệ thống đo lường trên tàu. Bằng cách đo phôi và so sánh kích thước của nó với chương trình cắt, phần mềm có thể xác định xem hai phôi có khớp hay không. Nếu chúng không khớp (nghĩa là nếu người vận hành nạp vật liệu sai), máy sẽ không cố gắng bắt đầu cắt. Điều này có thể tránh lãng phí vật liệu, lãng phí thời gian và có thể làm hỏng máy.

Hệ thống đo lường trên bo mạch cũng có thể giúp máy xử lý các thay đổi kích thước vốn có của đường ống và đường ống. Một chút khum khum không phải là hiếm, và xoắn cũng rất phổ biến, thường dễ nhận thấy trong trường hợp hình vuông dài, hình chữ nhật và các hình dạng khác. Để ngăn đầu laser chạm vào bề mặt của phôi, hệ thống đo lường xác định lượng uốn cong hoặc xoắn và điều chỉnh các thông số cắt sao cho đầu laser đi theo đường viền của ống thực tế, chứ không phải theo đường viền của thiết bị được lập trình ống. Nhiều máy sử dụng các giá đỡ bổ sung để hỗ trợ các đường ống dọc theo chiều dài của giường ống để bù đắp cho một vấn đề khác về kích thước: võng.

Việc lựa chọn bộ cộng hưởng, carbon dioxide và sợi quang học, cũng theo một xu hướng chung. Mặc dù công nghệ carbon dioxide đã thống trị thị trường sản xuất kim loại trong nhiều thập kỷ, nhưng công nghệ mới này đã gần như thay thế công nghệ ban đầu trong việc ứng dụng vật liệu thành mỏng. Laser sợi quang được ưa chuộng vì hiệu quả, yêu cầu bảo trì, tính linh hoạt và tốc độ cắt, nhưng độ dày của vật liệu có thể cắt hiệu quả bị hạn chế.

Andrew Dodd, Giám đốc Kinh doanh Bắc Mỹ của BLM Group USA, cho biết: “Chúng tôi chủ yếu bán máy sợi, nhưng chúng tôi vẫn bán một số CO Thinner, không có lý do chính đáng để mua máy CO2”.

Mặc dù "lớn hơn" thường tương đương với "tốt hơn" hoặc "nhanh hơn", nhưng thị trường ống laser không phải lúc nào cũng tuân theo quy luật này, đặc biệt là về công suất. Khi cắt ống hoặc ống dẫn, có một giới hạn thực tế đối với công suất của bộ cộng hưởng, là khoảng 4 kilowatt (kW). Vượt quá sức mạnh này, người dùng có thể làm hỏng bức tường xa sau khi cắt bức tường gần.

Có một bộ nạp ở mỗi bên của hệ thống laser để giúp tối đa hóa tính linh hoạt của nó. Sự sắp xếp này cho phép người vận hành làm gián đoạn một công việc lớn và chỉ chạy một số mặt hàng mà không cần phải dỡ tất cả các nguyên liệu thô. Ảnh: LVD Co.

Nhãn hiệu, kiểu máy, v.v.

Sản phẩm mới nhất của TRUMPF, TruLaser Tube 7000, có thể cắt các đường ống và cấu kiện có đường kính ngoài (OD) lên đến 10 inch và độ dày lên đến 0.4 inch, và nó có thể tạo ra các góc xiên 45 độ. Cốt lõi của hệ thống là laser đĩa TruDisk 4 công suất 4001 kW của nhà sản xuất. Theo ước tính của công ty, tốc độ cắt của nguồn sáng trạng thái rắn này tăng 15% so với laser CO2 truyền thống.

Phần mềm của hệ thống có chức năng PierceLine giúp tăng tốc quá trình đâm xuyên để bắt đầu cắt nhanh hơn và chức năng RapidCut của nó liên kết chuyển động của đầu laser với chuyển động của trục ống, công ty tuyên bố có thể tăng hiệu suất động của máy bằng cách một hệ số bốn.

Hệ thống cấp liệu có thể tiếp nhận tới 6 tấn nguyên liệu thô. Khi ống được tải, hệ thống cảm biến sẽ giám sát vật cố định để xác minh rằng nó đã được điều chỉnh theo hình dạng hình học của phôi. Cảm biến cũng giám sát quá trình dỡ hàng để đảm bảo rằng các bộ phận được sắp xếp chính xác.

Sản phẩm mới nhất của BLM, LT7, có laser sợi quang 3 kW có thể xử lý các ống tròn có đường kính ngoài lên đến 6 inch và có các kích thước tương tự như hình vuông, hình chữ nhật và đường viền. Hai chức năng tự động đục lỗ chủ động và tốc độ chủ động tối ưu hóa quá trình cắt, trong khi tiêu điểm chủ động duy trì sự tập trung tốt nhất trên vật liệu dày. Theo BLM, các chức năng này có thể cùng xác định tốc độ cắt tối ưu và các thông số khác, do đó rút ngắn thời gian chu kỳ và làm cho máy năng suất cao hơn. Nó cũng có Active Tilt, là sự kết hợp giữa phần mềm và phần cứng có thể tối ưu hóa quá trình cắt các tính năng nhỏ (xem Hình 2).

Máy laser hình ống của Mazak bao gồm Space Gear 510 Mk II, một máy kết hợp có thể cắt 5 x 10 feet tấm kim loại); ống tròn, hình chữ nhật và hình tam giác; và C, H, I và C, H, I, và thép hình chữ L có đường kính 6.0 inch. Nó sử dụng một mỏ hàn 5 trục với góc quay ± 360 độ trên trục A và độ nghiêng ± 135 độ trên trục B. Nó được cung cấp bởi nguồn laser 2.5 hoặc 4 kW. 3D Fabri Gear 400 III của công ty cũng cung cấp các bộ cộng hưởng 2.5 hoặc 4 kW, cũng có thể xử lý nhiều hình dạng khác nhau, sử dụng bốn mâm cặp để chứa các phôi lên đến 26.25 ft và lên đến 16 inch.

Ống Laser-Tube 100 nhỏ gọn đa năng (VCL-T100) phù hợp cho sản xuất hàng loạt nhỏ và có thể xử lý các ống và thanh tròn (1 đến 3 inch vuông) có chiều dài từ 1 đến 4 inch cho đến 12 feet (tùy chọn 24 feet). Được trang bị tia laser 2 kW, nó có thể cắt thép nhẹ dày tới 0.250 inch.

Các mô hình laser ống của LVD-TL 2450-FL và TL 2665-FL có thể cắt các đường kính bên ngoài lần lượt là 0.375 đến 5 inch và 0.75 đến 6.5 inch. Chúng được trang bị mâm cặp đa chức năng và phần mềm cho phép máy xử lý hầu hết tất cả các mặt cắt và tất cả đều sử dụng công nghệ laser sợi quang. Phần mềm CADMAN-T của nó có thể nhập các bản vẽ hai chiều và ba chiều, cho phép lập trình viên thiết kế các tính năng khác nhau, chỉ định các vết cắt cuối và sao chép các tính năng lặp lại khi cần thiết.

TTM Laser SpA được thành lập vào năm 2000. Cũng như nhiều nhà sản xuất laser công nghiệp khác đã tạo dựng được chỗ đứng trên thị trường gia công kim loại, TTM Laser SpA là một công ty khá mới. Công ty đã tìm thấy thị trường trong việc cung cấp một tổ hợp các chức năng được thiết kế để thu hút các trung tâm dịch vụ và xưởng.

Tất cả các loại laser cắt ống của công ty đều có khả năng cắt 3-D. Giám đốc kinh doanh TTM Bắc Mỹ Davide Rebessi cho biết, chiếc máy có đường kính nhỏ nhất FL-170 của hãng có thể xử lý đường kính từ 0.5 đến 6.6 inch; ở đầu kia của quang phổ, FL-800 của nó có thể xử lý đường kính từ 5.9 đến 32 inch, được cung cấp bởi tất cả các nhà sản xuất Phạm vi tối đa.

Bộ phận cấp liệu và xả có thể xử lý độ dài bất thường. Hệ thống tiếp liệu của loại FL-300 có thể chấp nhận chiều dài lên đến 41 feet; thiết bị phóng điện có thể xử lý độ dài lên đến 40 feet. Các máy công suất cao hơn của nó, FL-400, -600 và -800, và các thiết bị cấp và xả của nó có thể xử lý chiều dài lên đến 59 feet.

Công ty cũng rất coi trọng công tác hậu cần liên quan đến việc tối ưu hóa thời gian thông cầu. Ví dụ, một máy công cụ tùy chỉnh do công ty phát triển sử dụng hai bộ mâm cặp để giảm thời gian cần thiết cho việc tải, đo và dỡ phôi. Cặp mâm cặp đầu tiên được sử dụng để tải, đo và cắt khoảng một nửa. Sau đó, máy chuyển ống sang một cặp mâm cặp khác cho các vết cắt còn lại, và cặp mâm cặp đầu tiên bắt đầu xử lý phần tiếp theo của vật liệu đến. Điều này làm tăng thời gian chu kỳ từ 35% đến 40%

TTM không phải là nhà sản xuất laser duy nhất đang tìm kiếm một phân khúc thị trường duy nhất. Nhà sản xuất thích hợp 3D Fab Light đã tìm thấy một số không gian trong lĩnh vực sản xuất hàng loạt nhỏ và tạo mẫu. Máy của nó rất nhỏ nên nó không yêu cầu nền móng đặc biệt hoặc nhân viên giàn khoan để lắp đặt nó. Máy cắt ống của công ty có thể xử lý các loại ống tròn và vuông có đường kính từ 0.5 đến 2 inch và chiều dài lên đến 50 inch. Máy ống của công ty có thể xử lý các đường ống tròn và vuông có đường kính từ 0.5 đến 2 inch và chiều dài lên đến 50 inch (tùy chọn mở rộng để xử lý các bộ phận dài 120 inch). Hãng không cung cấp máy bốc xếp, cũng không có quá nhiều thứ lỉnh kỉnh nhưng ưu điểm lớn nhất là giá thành máy của hãng thấp hơn so với một số dòng xe hạng sang cao cấp.

Laser 4.0

Có thể hơi táo bạo khi nói rằng cắt giảm là cốt lõi của sản xuất, nhưng thực tế thì nó không ở đâu xa; trong hầu hết các trường hợp, cắt là bước đầu tiên trong một loạt các quy trình để gửi đơn đặt hàng đến bến tàu. Tối ưu hóa quá trình cắt và quan trọng hơn là đồng bộ hóa các hoạt động khác để tối đa hóa thông lượng.

Thu thập và phân tích dữ liệu phân xưởng, và một lượng lớn dữ liệu, có thể giúp các nhà sản xuất xác định và loại bỏ các nút thắt cổ chai và tăng tốc độ của phân xưởng. Khái niệm này có nhiều tên gọi: số hóa, dữ liệu lớn, internet vạn vật và công nghiệp 4.0.

Matt Fowles, giám đốc tiếp thị của LVD, cho biết: “LVD đã thực hiện các nguyên tắc của Công nghiệp 4.0 trước khi Công nghiệp 4.0 có tên tuổi. LVD được thành lập vào năm 1952 và được sử dụng trong máy móc sản xuất kim loại tấm như laser, dập máy và máy uốn. Có chuyên môn sâu rộng. Mặc dù sản xuất ống và sản xuất kim loại tấm có rất ít điểm chung, nhưng các nguyên tắc và ứng dụng của Công nghiệp 4.0 cũng quan trọng như ống và các sản phẩm phẳng. "

Nhìn chung, dòng dữ liệu dẫn đến dòng chảy của các bộ phận. Lệnh bắt đầu luồng dữ liệu, được bổ sung bởi dữ liệu do các máy trong xưởng tạo ra; nắm bắt và sử dụng những dữ liệu này là bản chất của Công nghiệp 4.0.

Khi nghiên cứu các nhà sản xuất sử dụng hệ thống nhập đơn hàng truyền thống và quy trình sản xuất truyền thống, LVD đã đánh giá một đơn đặt hàng mất 34 ngày để xử lý. Từ khi khách hàng đặt hàng đến khi nhập đơn hàng mất khoảng năm ngày. Phải mất hai ngày để thực hiện đơn đặt hàng; 9 ngày cho việc lắp ráp; 8 ngày để kiểm tra kiểm soát chất lượng, đóng gói và vận chuyển.

Khi đo lường các bước cụ thể của việc nhập đơn hàng và thời gian thực tế của máy, LVD xác định rằng chỉ 2.4% thời gian là thời gian sản xuất và phần còn lại là nhàn rỗi. Thời gian thực tế dành cho việc nhập đơn hàng chỉ mất 3 giờ, đơn đặt hàng sản xuất mất 12 giờ, lắp ráp mất 2.5 giờ và ba bước cuối cùng mất 2 giờ.

Có thể không thể vắt kiệt từng phút rảnh rỗi, nhưng ví dụ này minh họa khả năng. Để hoàn thành đơn đặt hàng này trong vòng 19.5 giờ, bạn cần có lộ trình Công nghiệp 4.0. Nó hoạt động bằng cách tạo ra một luồng dữ liệu liên tục, biên dịch thông tin đó, phân tích và sử dụng nó để thực hiện các bước để cải thiện luồng dữ liệu. Một lợi ích phụ là nó cũng có thể giảm lãng phí.

Mặc dù trọng tâm của LVD là cải thiện hiệu suất kim loại tấm (lồng càng nhiều bộ phận càng tốt trên mỗi tấm kim loại, và sau đó tối ưu hóa quy trình của toàn bộ phân xưởng), điều đó chứng tỏ khả năng sản xuất ống.

Kurt Debbaut, giám đốc sản phẩm của bộ phần mềm CADMAN của LVD, cho biết: “Thử thách đầu tiên là xử lý nhiều đơn đặt hàng cùng một lúc”. Hệ thống phải lồng các bộ phận để lấp đầy các tấm hoặc các bộ phận của tấm một cách hiệu quả nhất có thể. Sẽ có lợi khi chờ đợi các đơn đặt hàng bổ sung, để phần mềm có thể sử dụng nhiều bộ phận hơn, dẫn đến lồng ghép chặt chẽ hơn và ít lãng phí hơn. "Điều bất lợi là thử thách thứ hai: hy sinh thời gian để tiết kiệm một số vật liệu. Việc trộn các bộ phận từ nhiều đơn đặt hàng trên một nguyên liệu có nghĩa là phải thực hiện phân loại chính xác các bộ phận. Đây là thách thức thứ ba.

Nhiều nhà sản xuất thiết bị cung cấp phần mềm để giải quyết những vấn đề này và những vấn đề khác, đồng thời nhập dữ liệu vào hệ thống hoạch định nguồn lực doanh nghiệp (ERP) của công ty để sử dụng hiệu quả thông tin này.

Trong trường hợp LVD, CADMAN-SDI của công ty sử dụng một số lượng nhỏ các thông số bộ phận để tính toán chi phí công việc. Một chương trình khác, CADMAN-JOB, tính toán thời gian của quy trình, xác định quy trình của bộ phận tốt nhất và tạo ra một kế hoạch. Nó cũng có thể xác minh xem các công cụ cần thiết có trong thư viện công cụ hay không. Một sản phẩm khác, Touch i4, phân loại các bộ phận rời khỏi máy và cải thiện nó bằng cách sử dụng một hệ thống thị giác có thể xác định các khuyết tật. Nó tách bất kỳ bộ phận bị lỗi nào và đưa ra thứ tự thay thế trên tấm tiếp theo đi qua hệ thống.

Khi các chương trình này có đủ thông tin để bắt đầu đưa ra các quyết định phức tạp hơn, nó sẽ trở nên rất thú vị. Ví dụ, để sản xuất một bộ phận lắp ráp, phần mềm của LVD sẽ lên lịch các bộ phận một cách thích hợp để các bộ phận cần thiết trước được sản xuất trước. Các bộ phận bên trong được sản xuất trước bộ phận bên ngoài, vì vậy người lắp ráp sẽ làm cho chúng theo đúng thứ tự. Ngoài ra, để tránh lãng phí vật liệu, phần mềm sắp chữ sử dụng mọi tấm càng nhiều càng tốt. Nếu nó nhận thấy rằng có một số không gian còn lại trên một đơn đặt hàng, nó sẽ thêm các phần đơn đặt hàng thường được sử dụng vào tổ và phân bổ các phần bổ sung này cho các đơn đặt hàng trong tương lai.

Quan điểm của BLM là người vận hành máy móc không chỉ đơn thuần là thủ tục thu hồi và nạp nguyên liệu thô.

Dodd của Công ty BLM cho biết: “Người điều hành là người quản lý vật liệu”. Phần mềm ProTube của công ty là một hệ thống giám sát có thể giúp một phần nào đó giúp người quản lý vật tư hiểu được việc quản lý vật liệu. Nó có thể giúp người dùng ước tính thời gian và chi phí chính xác dựa trên thời gian xử lý của toàn bộ quá trình sản xuất. Nó cũng chuẩn bị các đơn đặt hàng công việc và gửi chúng đến máy, trong khi chức năng quản lý từ xa cung cấp theo dõi tiến độ sản xuất theo thời gian thực, thống kê vận hành hệ thống và ước tính cho đợt thay đổi tiếp theo. Nó có thể được tích hợp vào hệ thống ERP để tự động giao lệnh công việc cho tất cả các máy BLM được kết nối.

Mặc dù TTM là một công ty tương đối mới với số lượng nhân viên ít, nhưng công ty này đã phát triển phần mềm máy móc giao diện với hệ thống MRP và hỗ trợ công việc trong Công nghiệp 4.0.

TTM đã bán hai máy cho Liebherr, một cho ống và một cho các sản phẩm phẳng. Nhà sản xuất máy móc thiết bị xây dựng, khai thác và xử lý vật liệu cần một hệ thống cắt để đưa các bộ phận vào dây chuyền sản xuất để phun cát và sau đó hàn robot. TTM không có nhiều kinh nghiệm trong Công nghiệp 4.0. Công ty bắt đầu phát triển một hệ thống để tích hợp tất cả các phần cứng trên dây chuyền sản xuất. Máy cắt là cốt lõi của hệ thống này.

Đi kỹ thuật số

Có vẻ tốt khi số hóa tất cả thông tin có sẵn và gửi qua mạng, nhưng liệu nó có hoạt động không? Trong ngắn hạn, có. Vào ngày 12 tháng 2017 năm XNUMX, TRUMPF đã mở một nhà máy ở khu vực Chicago để chứng minh cách công nghệ kỹ thuật số có thể cung cấp kết nối cho mọi máy móc trong xưởng và do đó cho mọi quy trình.

Tất nhiên, một số bước đầu tiên liên quan đến việc chuẩn bị, nhưng ngay cả những bước này cũng minh họa các chức năng toàn diện của công nghệ kỹ thuật số: nhập tệp bộ phận, nhập thông tin này vào chương trình ERP và cuối cùng xác định mô hình bộ phận. Các bước tiếp theo sẽ đi sâu hơn một chút để tạo đơn đặt hàng công việc, phát triển mô tả quy trình, lồng ghép các bộ phận, yêu cầu nguyên vật liệu và sắp xếp đơn đặt hàng. Cho đến nay, không có bất kỳ hoạt động thể thao nào, nhưng hệ thống đã hoàn thành rất nhiều công việc, nén vài giờ làm việc truyền thống trong vài phút.

Khi đơn đặt hàng công việc bật lên trong hàng đợi xử lý, bạn sẽ không thấy công nhân lấy vật liệu từ kho. Xe đẩy hàng tự phục vụ trở nên sống động, đi ngang qua xưởng và đỗ ở vị trí có thể tự động dỡ hàng để bắt đầu quá trình sản xuất.

Từ đó, cắt, đục lỗ và uốn cong được yêu cầu. Các bộ phận được di chuyển từ nơi này sang nơi khác và có thể được xử lý hầu như không cần can thiệp thủ công. Máy xếp và rô bốt đóng một vai trò quan trọng trong việc nâng và đặt.

Chiến lược đánh dấu (đánh dấu từng phần bằng mã QR) có thể loại bỏ giấy. Trong nhà máy của TRUMPF, tình trạng đơn hàng có thể được gọi lên tại các điểm giám sát khác nhau trong toàn bộ tòa nhà. Bất kỳ ai có thể truy cập tín hiệu Wi-Fi ở bất kỳ đâu trên thế giới đều có thể đăng nhập vào hệ thống để kiểm tra tình trạng của đơn hàng. Nếu bạn có thể tưởng tượng việc khách hàng kiểm tra tình trạng đơn đặt hàng trong cửa hàng, thì bạn có thể hình dung số hóa có thể mang lại mối quan hệ với khách hàng nhiều như thế nào.

Công nghệ kết nối hiện đại của Mazak là iSMART Factory ™, ra mắt tại nhà máy ở Oguchi, Nhật Bản, và được sử dụng trong nhà máy ở Florence, Kentucky. Giao thức truyền thông mà nó sử dụng, MTConnect®, cho phép công ty giám sát tất cả các hoạt động trên mạng. Tầng nhà máy (máy móc, đơn vị và thiết bị), và thu thập dữ liệu từ chúng để nâng cao khả năng ra quyết định.

Mazak cũng cung cấp SmartBox, cung cấp đường dẫn dữ liệu an toàn từ máy đến hệ thống quản lý thông qua MTConnect. Nó được thiết kế để ngăn chặn truy cập mạng trái phép và không giới hạn giao diện với bất kỳ máy nào của công ty cụ thể hoặc bất kỳ phần mềm cụ thể nào. Theo Mazak, SmartBox là một tiêu chuẩn mở có thể giám sát dữ liệu từ bất kỳ máy nào bất kể thương hiệu, kiểu máy hay độ tuổi của nó và nó hỗ trợ các nền tảng phần mềm phân tích của bên thứ ba để thu thập dữ liệu.

Tất nhiên, khi gia công các bộ phận kim loại tấm thay vì các bộ phận dạng ống, giải pháp tự động hóa dễ dàng hơn. Các nguyên liệu thô được xếp chồng lên nhau tốt, trong khi các nhà sản xuất ống thép sang trọng thì không, và các bộ phận hoàn thiện thường dễ xử lý hơn. Trong quá trình gia công, các phôi hình ống thường yêu cầu một hướng cụ thể để mỗi tính năng cuối cùng được uốn cong và kết thúc ở vị trí chính xác so với các tính năng khác. Họ cũng có thể cần bôi chất bôi trơn trước khi uốn và loại bỏ chất bôi trơn trước khi hàn.

Việc tự động hóa các tác vụ như thế này có thể khó khăn nhưng cần một chặng đường dài. Có nhiều công nghệ khác nhau có thể giải quyết hầu hết các vấn đề phổ biến và giúp hiện thực hóa quá trình tự động hóa đi kèm với Công nghiệp 4.0.

Hướng đi đúng thường yêu cầu phát hiện mối hàn và công nghệ cảm biến tiếp tục được cải thiện. Sau khi đường may được phát hiện, một dấu nhỏ hoặc một lỗ không dễ thấy có thể đủ để cung cấp tham chiếu hướng cho các máy tiếp theo. Để xử lý đường ống, các robot hiện đại rất khéo léo và hệ thống thị giác không ngừng được cải thiện, có thể giúp chúng nhanh chóng chọn và đặt phôi. Liên quan đến việc bôi trơn, lượng được đo từ hệ thống phun hoặc thiết bị phun vi mô có thể đủ và một số hóa chất những ngày này sẽ không gây trở ngại cho quá trình hàn tiếp theo.

Việc kết hợp tất cả các kết thúc lỏng lẻo để làm cho Công nghiệp 4.0 thành công trong quá trình phát triển sẽ không xảy ra ngay lập tức, nhưng nó sẽ xảy ra. Nó chỉ là một vấn đề thời gian.

Sản xuất kỹ thuật số 24/7

Carel van Sorgen, khách hàng của LVD và là người sáng lập Varsseveld 24/7 Tailor Steel ở Hà Lan, tham gia vào lĩnh vực sản xuất kim loại và không xa lạ gì với việc sử dụng phần mềm để giải quyết các vấn đề sản xuất. Là chủ sở hữu của chiếc máy laser gia công kim loại đầu tiên được lắp đặt tại Châu Âu vào năm 1978, ông đã thấy những thay đổi to lớn trong các chức năng phần mềm và đã cân nhắc việc sử dụng phần mềm, phần cứng và các khái niệm để hình thành nền tảng của Công nghiệp 4.0 trong những năm qua. Đơn giản hóa quy trình sản xuất từ đặt hàng đến giao hàng.

Anh bắt đầu công việc kinh doanh gần đây nhất của mình vào năm 2007 khi anh mua đủ thiết bị để bắt đầu một công việc kinh doanh mới. Năm 2008, công ty nhận được đơn đặt hàng đầu tiên với mức giá 348 euro; năm 2009, doanh thu của nó là 5 triệu euro, và đến năm 2016, doanh thu của nó đã vượt quá 50 triệu euro. Mặc dù công ty kinh doanh kim loại tấm hơn là ống, nhưng nó một lần nữa minh họa sức mạnh của Công nghiệp 4.0 và tương lai của ngành sản xuất ống và ống.

Mỗi ngày làm việc là một kỳ công của công việc hậu cần. 24/7 Tailor Steel có 22 máy laser và 6 máy uốn tại hai nhà máy của mình. Công ty nhận được trung bình 120 tấn thép mỗi ngày, và gần như toàn bộ số thép được vận chuyển vào ngày hôm sau để mở đường cho chuyến hàng ngày hôm sau: thêm 120 tấn thép. Nó làm được điều này bởi vì nó có hơn 15 khách hàng mới mỗi ngày, nhưng nó không có lực lượng bán hàng, công cụ ước tính và lập lịch truyền thống. Nó sử dụng phần mềm rất mạnh mẽ.

Khách hàng sử dụng nền tảng dựa trên web độc quyền SOPHIA (SOPHisticated Intelligent Analyzer) để tải lên các bản vẽ CAD và đưa ra một số lựa chọn về loại vật liệu, độ dày, số lượng, ngày giao hàng và chấp nhận giao hàng sớm. Giá thầu thường sẽ được trả lại trong vòng vài phút, và khi khách hàng chấp nhận báo giá, công việc sẽ vào hàng đợi lồng nhau để làm tổ.

Nếu tệp chứa nhiều mục hoặc tập hợp, phần mềm sẽ chia thứ tự thành các thành phần riêng biệt, điều này cho phép phần mềm lồng ghép có nhiều hình dạng hình học hơn và có thể được sử dụng trên nhiều bản vẽ hơn.

Van Saugen cho biết: "Hầu hết các nhà sản xuất lãng phí khoảng 32% đến 33% số đĩa của họ". Phần mềm được sử dụng bởi 24/7 Tailor Steel và một loạt các phần mềm có thể giảm tỷ lệ này xuống khoảng 30%.

Các tấm mỏng được chuyển đến từng trạm cắt bằng các phương tiện dẫn đường tự động (AGV), chạy trên các đường dẫn của nam châm được bố trí cách nhau vài thước. Sự kết hợp giữa nam châm và phần mềm có thể giữ cho AGV đi đúng đường, di chuyển xung quanh các AGV khác và cung cấp vật liệu đến đúng tia laser vào đúng thời điểm.

Công nhân không sử dụng tia laser theo nghĩa truyền thống. Thay vào đó, họ quản lý quy trình để đảm bảo rằng vật liệu phù hợp được tải vào đúng thời điểm, các bộ phận được lấy ra và quy trình được quan sát để đảm bảo rằng chất lượng của vết cắt được duy trì. Nếu các bộ phận chỉ cần cắt, nhân viên có thể cho vào hộp hoặc phong bì, đồng thời chuẩn bị và chuẩn bị nhãn gửi thư hoặc phiếu xuất kho.

Nếu bộ phận cần được uốn, hãy di chuyển nó đến một trong sáu máy uốn LVD ToolCell có chuyển đổi công cụ tự động trong khu vực tạo hình. Người vận hành quét công việc và ToolCell tiếp nhận công việc, thay thế đột và khuôn khi nó sẵn sàng được tải để uốn. Sau khi thực hiện mô phỏng uốn cong 3-D trên bộ điều khiển, người vận hành có thể uốn cong. Nhân viên mới gần như có thể cúi xuống nhanh chóng như các cựu chiến binh.

SOPHIA đã thực hiện rất nhiều công việc hậu trường, thực hiện các chức năng kỹ thuật và hậu cần. Nó phân tích từng đơn đặt hàng mới để xác nhận rằng nó có thể được sản xuất trên máy uốn mà không có sự can thiệp của công cụ hoặc các vấn đề hình thành khác; nó so sánh các đơn đặt hàng lặp lại để đảm bảo rằng chúng thực sự là các đơn đặt hàng lặp lại và xác minh rằng kích thước hoặc tính năng không thay đổi; và nó Chạy các chương trình vận chuyển khác nhau và kết hợp các đơn đặt hàng lặp lại để giảm chi phí vận chuyển.

Liên kết đến bài viết này : Sự tiến bộ của công nghệ cắt ống bằng tia laser chỉ ra con đường cho tương lai

Tuyên bố Tái bản: Nếu không có hướng dẫn đặc biệt, tất cả các bài viết trên trang web này là bản gốc. Vui lòng ghi rõ nguồn để tái bản: https: //www.cncmachiningptj.com/,thanks!

Độ chính xác 3, 4 và 5 trục Cơ khí CNC dịch vụ cho gia công nhôm, berili, thép cacbon, magiê, gia công titan, Inconel, bạch kim, siêu hợp kim, axetal, polycarbonate, sợi thủy tinh, than chì và gỗ. Có khả năng gia công các bộ phận có đường kính lên đến 98 inch. và dung sai độ thẳng +/- 0.001 in. Các quy trình bao gồm phay, tiện, khoan, doa, ren, khai thác, tạo hình, khía, gia công phản lực, gia công kim loại, doa và cắt laser. Các dịch vụ thứ cấp như lắp ráp, mài không tâm, xử lý nhiệt, mạ và hàn. Sản xuất nguyên mẫu và số lượng thấp đến cao được cung cấp với số lượng tối đa 50,000 chiếc. Thích hợp cho năng lượng chất lỏng, khí nén, thủy lực và van các ứng dụng. Phục vụ các ngành công nghiệp hàng không vũ trụ, máy bay, quân sự, y tế và quốc phòng. sales@pintejin.com ) trực tiếp cho dự án mới của bạn.

Độ chính xác 3, 4 và 5 trục Cơ khí CNC dịch vụ cho gia công nhôm, berili, thép cacbon, magiê, gia công titan, Inconel, bạch kim, siêu hợp kim, axetal, polycarbonate, sợi thủy tinh, than chì và gỗ. Có khả năng gia công các bộ phận có đường kính lên đến 98 inch. và dung sai độ thẳng +/- 0.001 in. Các quy trình bao gồm phay, tiện, khoan, doa, ren, khai thác, tạo hình, khía, gia công phản lực, gia công kim loại, doa và cắt laser. Các dịch vụ thứ cấp như lắp ráp, mài không tâm, xử lý nhiệt, mạ và hàn. Sản xuất nguyên mẫu và số lượng thấp đến cao được cung cấp với số lượng tối đa 50,000 chiếc. Thích hợp cho năng lượng chất lỏng, khí nén, thủy lực và van các ứng dụng. Phục vụ các ngành công nghiệp hàng không vũ trụ, máy bay, quân sự, y tế và quốc phòng. sales@pintejin.com ) trực tiếp cho dự án mới của bạn.

- Gia công 5 trục

- Cnc phay

- Cnc quay

- Công nghiệp gia công

- Quá trình chạy máy

- Xử lý bề mặt

- Gia công kim loại

- Gia công nhựa

- Khuôn luyện kim bột

- Đúc chết

- Phòng trưng bày các bộ phận

- Bộ phận kim loại ô tô

- Bộ phận máy móc

- Tản nhiệt LED

- Bộ phận xây dựng

- Bộ phận di động

- Bộ phận y tế

- Phần điện tử

- Gia công phù hợp

- Phụ tùng xe đạp

- Gia công nhôm

- Gia công titan

- Gia công thép không gỉ

- Gia công đồng

- Gia công đồng thau

- Gia công siêu hợp kim

- Gia công Peek

- Gia công UHMW

- Gia công Unilate

- Gia công PA6

- Gia công PPS

- Gia công Teflon

- Gia công Inconel

- Gia công thép công cụ

- Vật liệu khác