Làm thế nào để giảm tỷ lệ phế liệu của phôi khi khoan khoang sâu?

Có rất nhiều lý do dẫn đến sự khó nhàm chán. Điều quan trọng là bốn điểm sau đây cần được chú ý. Để thuận tiện cho việc phân tích chính xác vấn đề và tránh sử dụng sai phương pháp xử lý, bạn nên ghi nhớ và hiểu nó.

1 Xử lý xoay dụng cụ.

① Trong thời gian quá trình chạy máy, không thể quan sát được tình trạng của đầu dao, do đó không thể điều chỉnh lượng cắt theo điều kiện gia công. Máy tiện thông thường có thể được điều chỉnh trực tiếp và máy tiện CNC có thể được điều chỉnh chỉ bằng một nút trên bộ điều khiển. Việc điều chỉnh rất đơn giản và có thể được điều chỉnh trong thời gian ngắn.

Tuy nhiên, quá trình xử lý xoay dao không thể được điều chỉnh trực tiếp và cũng không thể điều chỉnh trên bộ điều khiển máy công cụ CNC. Đây là một trong những trở ngại lớn nhất đối với sản xuất tự động.

②Vì trung tâm gia công không thể điều chỉnh chức năng đường kính của lỗ khoan nên mỗi thanh nhàm chán phải có cơ cấu tinh chỉnh. Trong quá trình hoàn thiện phải có cơ chế tinh chỉnh với khả năng điều chỉnh mức micron (μm) theo dung sai đường kính lỗ. Loại công cụ nhàm chán này tương ứng với Giá của công cụ này đắt hơn. Đáng tiếc, do giá thành của công cụ, một số người dùng đã kéo theo những vấn đề cần được giải quyết càng sớm càng tốt, và hơn thế nữa, có nhiều trường hợp treo máy cao mà không liên quan gì đến họ.

③Do hướng xả phoi thay đổi liên tục nên việc làm mát đầu dao và phôi cũng như quá trình gia công phoi khó khăn hơn nhiều so với gia công trên máy tiện. Đặc biệt việc doa thô các lỗ mù của các bộ phận thép trên các trung tâm gia công đứng vẫn là một vấn đề lớn.

2 Xử lý cố định một đầu.

Chỉ có đầu chuôi côn được cố định trên tâm gia công. Mặc dù điều này không khác gì gia công trên máy tiện, nhưng trên trung tâm gia công, một khẩu độ tương ứng với một dụng cụ móc lỗ. Cần phải hiểu từng công cụ nhàm chán có những đặc điểm gì. Trên cơ sở đặc điểm của nó, lượng cắt và lượng cấp liệu được điều chỉnh cho phù hợp.

Trên máy tiện, miễn là điều kiện cho phép, một thanh doa có thể được sử dụng để xử lý nhiều lần, do đó việc nắm bắt các đặc tính của dụng cụ doa sẽ dễ dàng hơn nhiều so với trung tâm gia công. Khi sử dụng trung tâm gia công để móc lỗ, thông thường không thể hoàn thành việc tích lũy dữ liệu chi tiết như vậy nên việc xử lý các vấn đề khi chúng xảy ra sẽ khó khăn hơn.

Tại sao nhàm chán lại khó đến thế?

3 Độ cứng của phôi và vật cố định có ảnh hưởng lớn.

Bất kể trong trường hợp nào, một số người chọn thông số cắt dựa trên lý thuyết lấy mũi dao làm trung tâm. Trên thực tế, nó không hề đơn giản. Đặc biệt không phải là do dao doa mà là độ rung và biến dạng của phôi. Tình trạng này còn nhiều hơn nữa. Lúc này, việc lựa chọn thông số cắt và lựa chọn đầu dao kết hợp với các điều kiện này là rất khó khăn. Đồng thời, cần xem xét các yêu cầu về độ chính xác dung sai khi hoàn thiện. .

4 Sử dụng ATC để thay dao.

Ở đây chúng ta cần đề cập đến vấn đề độ khít giữa trục chính và đầu cặp dao. Ví dụ: sai số độ chính xác côn 0.2 ~ 0.5μm có tác động 5-10μm đến đầu dụng cụ móc lỗ. Do đó, độ chính xác côn của trục chính của trung tâm gia công giống như độ côn của đầu cặp dao móc lỗ. Sự phù hợp của độ chính xác của tay cầm cũng là một vấn đề rất quan trọng.

Điều này làm cho việc thay đổi dao thông qua ATC, vì nó khác với việc lắp dao thủ công, các vấn đề về vật lạ và phoi trong côn sẽ ảnh hưởng đến độ chính xác của từng đầu cặp dao móc lỗ và sẽ rắc rối hơn khi xử lý.

Xử lý nhàm chán lỗ sâu luôn là một vấn đề trong xử lý cơ khí và khuôn mẫu. Trước đây, một bạn cùng lớp đã gặp phải quá trình xử lý lỗ sâu 48×215mm trên khuôn ống. Tôi hy vọng có thể viết ra những cái hố mà anh ấy đã đi qua và cung cấp cho bạn một số trợ giúp và tài liệu tham khảo.

1. Phân tích bản vẽ chi tiết và lập kế hoạch quy trình

Phân tích bản vẽ phần

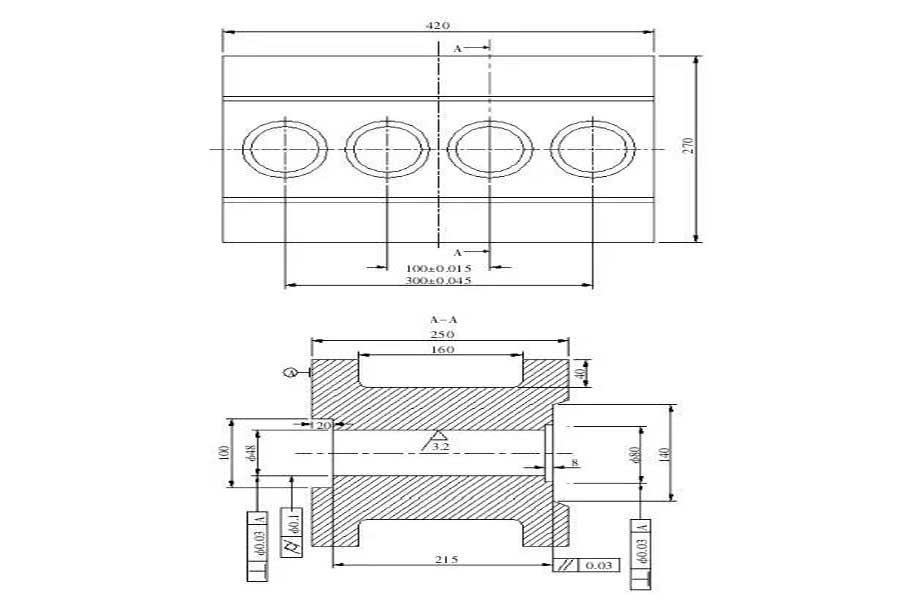

Hình 1 thể hiện các bộ phận của khuôn ống. Có 4 lỗ đường kính 48×215mm cần gia công. Kích thước bên ngoài là 420×270×250mm. Có 4 rãnh trên, dưới, trái, phải. Bề mặt lỗ có các bậc và cả hai mặt đều có bề mặt nghiêng làm bề mặt khớp.

Kích thước của phần được thể hiện trong hình. Yêu cầu của quy trình của phần này là độ côn của lỗ không được vượt quá 0.1mm, giá trị độ nhám bề mặt là Ra3.2μm, dung sai của bước lỗ không được vượt quá 0.03mm và độ vuông góc là 0.03mm. Sản phẩm khuôn này Nó là một ống thủy tinh có độ dày thành chỉ 0.8mm. Khách hàng yêu cầu độ dày vượt quá 0.8mm sẽ không được chấp nhận. Có thể nói càng mỏng càng tốt, vừa tiết kiệm chi phí.

Vào thời điểm đó, tôi thực sự không biết gì về những phần khó khăn như vậy. Mặc dù công ty chúng tôi chỉ chịu trách nhiệm xử lý lỗ khoan khoang sâu nhưng khách hàng có thể hợp tác trong các khía cạnh khác. Sau nhiều nỗ lực, một bộ sơ đồ xử lý đơn giản và hợp lý đã được phát triển.

Kế hoạch xử lý

Trình tự xử lý đơn giản trước khi nhàm chán chi tiết

Sau khi vật liệu mịn quay trở lại, trước tiên máy phay sẽ xử lý các rãnh ở cả hai mặt, như trong Hình 1, vị trí B và E được làm thô sau đó được tinh chế, số lượng được xử lý.

Bước ở mặt trước của quá trình xử lý được làm dày, để lại một lề 0.5mm ở một bên, như trong Hình 1 tại A và F.

Các bước trên bề mặt đáy xử lý được làm dày hơn, để lại một khoảng 0.5mm ở một bên, như trong Hình 1 tại C và D.

Sau đó lắp đặt lại và hiệu chỉnh bàn, chia bốn cạnh thành tâm, xử lý và định vị mũi khoan tâm. Từng bước sử dụng mũi khoan có đường kính 10 mm, đường kính 24 mm và đường kính 35 mm. Cuối cùng dùng mũi khoan có đường kính 44 mm để khoan xuyên qua.

Sau khi hoàn thành, tiến hành mài bề mặt và đáy của máy nghiền nước lớn như Hình 2 và mài thành một số ít để đảm bảo độ song song là 0.03mm.

Như được hiển thị trong Hình 1, dung sai gia công tinh 0.3mm được dành riêng cho việc mài mặt B và E.

Kẹp và định vị dữ liệu của các bộ phận

Phôi được kẹp trực tiếp trên bàn làm việc điều khiển số, 4 chân khuôn tương ứng được siết chặt, hiệu chuẩn được căn giữa và sai số được kiểm soát trong vòng 0.03mm.

2. Các bộ phận Cơ khí CNC

Phân tích bản vẽ phần

Dụng cụ doa tự chế: Đầu tiên làm giá đỡ dụng cụ doa tự chế như Hình 3, vật liệu là 837H, tiện thô lần đầu, dự trữ 0.5mm, sau khi xử lý nhiệt, sử dụng máy mài hình trụ để gia công, trọng tâm là đảm bảo tính đồng trục. Giá đỡ dao nhỏ có miếng đệm mua các bộ phận tiêu chuẩn 10×10mm, thuận tiện cho việc thay lưỡi dao và đảm bảo kích thước.

Góc nghiêng của giá đỡ dụng cụ nhỏ tích hợp là 20° và được xử lý bằng cách cắt dây và được lắp hơi chặt. Giá đỡ dụng cụ móc lỗ được khoan bằng vít có lỗ lục giác M6mm và giá đỡ dụng cụ nhỏ được khóa bằng vít có lỗ lục giác. Giá đỡ dụng cụ nhỏ tiêu chuẩn được trang bị lưỡi cacbua xi măng, góc vào là 30°, góc tránh sườn là 15° và đầu lưỡi có góc R0.3 ~ R0.4mm để giảm thiểu bề mặt tiếp xúc nhằm chống rung .

Xác định kế hoạch xử lý

Sơ đồ xử lý lỗ 1

Đây là phương pháp đơn giản và dễ hiểu nhất để sử dụng phương pháp cắt ren chuyển động nhanh. Tuy nhiên, do kích thước quá sâu đến 215mm nên khó giải quyết vấn đề làm mát và xả nước trong quá trình xử lý, dễ đứt dây và giá trị độ nhám bề mặt không đáp ứng yêu cầu.

Sơ đồ xử lý lỗ 2

Sử dụng xử lý dây chuyển động chậm, vì độ sâu của lỗ cũng dễ làm đứt dây, nhưng phí xử lý cho mỗi lỗ là khoảng 1,945 nhân dân tệ, và tổng chi phí cắt dây khuôn tính toán là gần 7,700 nhân dân tệ, vượt xa tính toán chi phí của khách hàng.

Sơ đồ xử lý lỗ 3

Phay đường viền điều khiển số, với giá đỡ dao mở rộng được trang bị dao cắt hợp kim hình tròn hoặc hình kim cương, xử lý phân lớp sâu, do diện tích tiếp xúc lớn nên âm thanh rất to và chói mỗi khi đưa dao ra vào và độ nhám bề mặt của quá trình xử lý Giá trị và độ chính xác kích thước rất kém và đôi khi có các rãnh đảo ngược ở giữa. Chỉ có độ nhám là không thể kiểm soát được và không đạt tiêu chuẩn.

Sơ đồ xử lý lỗ 4

Để xử lý nhàm chán CNC, model máy là 850B, có thể được sử dụng cho các máy công cụ thông thường. Chiều cao trục Z của model này là 500mm, có thể đáp ứng yêu cầu xử lý của đầu cặp lỗ 230 và độ sâu lỗ phôi là 250mm, đồng thời tổng thời gian xử lý cho mỗi lỗ chỉ mất 2h, độ chính xác gia công cao, và giá trị độ nhám bề mặt và độ chính xác kích thước đáp ứng yêu cầu của bản vẽ. Thông qua việc so sánh chi phí, độ chính xác gia công và độ khó gia công, phương án gia công lỗ của phương án 4 được lựa chọn.

Quá trình khoan CNC

Cố định và căn chỉnh

Siết chặt vị trí của 4 góc trên phôi trên máy công cụ, đồng thời san bằng vị trí và mức độ song song của phôi. Nếu vượt quá 0.03mm thì mặt trên và mặt dưới của phôi phải được mài lại, nếu không thì khó đảm bảo độ thẳng đứng của lỗ. Dung sai hiệu chuẩn được kiểm soát trong phạm vi 0.02mm. Trong số 4 mặt, mặt bậc thứ hai được dùng làm mặt 0 của trục Z và có càng nhiều khoảng trống càng tốt để nâng dao.

Gắn giá đỡ dụng cụ khoan

Đối với lần gia công thô đầu tiên, hãy sử dụng thẻ đo để đo kích thước lưỡi móc lỗ cao hơn giá đỡ dụng cụ lớn. Dự trữ gia công thô khoảng 0.5mm ở một bên, thuận tiện cho việc bán tinh. Góc lệch chính của hạt dao móc lỗ là 30°, góc tránh mặt sườn là 15°, và phi lê đầu dụng cụ là R0.3~R0.4mm để giảm thiểu bề mặt tiếp xúc và lực nhằm ngăn chặn hiện tượng cắt xén do rung. Bề mặt phôi với đầu dụng cụ khoét có cạnh 0.

Chương trình nhàm chán

Định dạng lệnh là G76X_Y_Z_R_Q_P_F_;, G76 là lệnh móc lỗ tinh, vị trí tọa độ của lỗ X/Y/Z, P là điểm tạm dừng ở đáy lỗ và Q cho biết dao tạm dừng và dịch chuyển sau khi gia công, do đó để tránh làm trầy xước bề mặt bên được gia công khi nâng dụng cụ lên.

Cài đặt thông số gia công thô

Tốc độ S là 120 vòng/phút, tốc độ tiến F là 80mm/phút, lượng cắt là 1.0mm, dầu cắt là chất làm mát, độ lưu động của dầu phải tốt và phải có hệ thống làm mát.

Cài đặt tham số bán hoàn thiện

Sau khi hoàn thành gia công thô, tiến hành đánh số thẻ và kiểm tra. Kích thước của lỗ sâu bên trong có thể được đo bằng thước đo lỗ bên trong, thông thường sẽ có độ côn nhất định, tốc độ S là 110 vòng/phút, bước tiến F là 70mm/phút và lượng cắt là 0.6mm. Dầu cắt gọt là chất làm mát, độ lưu động của dầu phải tốt, đồng thời phải làm mát để đảm bảo độ nhám của quá trình hoàn thiện.

Hoàn tất cài đặt thông số

Mỗi lỗ được xử lý bằng một lưỡi dao mới, tốc độ S là 100 vòng/phút và tốc độ là 60 mm/phút. Vị trí của lưỡi dao được đo bằng micromet và giá đỡ dụng cụ nhỏ được khóa để xử lý. Trước tiên hãy thử xử lý lỗ vì có một bước 15mm trên bề mặt trên của phôi cho đến khi kích thước đáp ứng được yêu cầu của bản vẽ.

3. việc chuẩn bị chương trình

Lưu ý: Đối với gia công thô, gia công trung gian và gia công tinh, chỉ có thể thay đổi giá trị của F và S trong nội dung chương trình.

Bộ kế hoạch gia công này đã trải qua một số cải tiến tại chỗ. Bắt đầu từ kế hoạch phay theo đường viền, dụng cụ cần được nâng lên và thay đổi nhiều lần ở giữa. Thời gian gia công cho mỗi lỗ khoảng 4h. Giá trị độ nhám của quá trình gia công khiến khách hàng rất đau đầu khiến máy phải lưu khuôn và đánh bóng lỗ trong quy trình thứ hai, và độ tròn của lỗ được đánh bóng vẫn không đạt tiêu chuẩn.

Gia công móc lỗ chủ yếu là việc thiết lập hai thông số bước tiến và tốc độ. Tốc độ tiến dao thường được tính là Vc=πDN/1,000. Sau nhiều lần xử lý tại chỗ và cải tiến liên tục, tốc độ gia công cuối cùng S được tổng cộng là 100 vòng/phút. Tốc độ nạp F là 60 mm/phút. Mặc dù kết quả rất đơn giản và đòi hỏi nhiều nỗ lực, nhưng có thể kết luận rằng việc gia công trung gian/bán tinh và hoàn thiện có thể được hoàn thành cùng một lúc. Tổng thời gian gia công cho mỗi lỗ là trong vòng 2h, độ trụ và độ nhám. Tất cả các giá trị đều đạt tiêu chuẩn, giảm thời gian xử lý thứ cấp của khách hàng, thực sự nâng cao hiệu quả sản xuất và giành được sự khen ngợi của khách hàng.

Mặc dù bộ kế hoạch xử lý nhàm chán cuối cùng này rất đơn giản nhưng quá trình này thực sự không hề dễ dàng. Hiệu quả của việc xử lý không có bất kỳ chi tiết nào có thể khác nhau. Điều lo lắng nhất khi khoan lỗ sâu là sợ rung trong quá trình gia công và dùng lực quá mạnh. Undercut, phôi sẽ bị loại bỏ. Do đó, người ta hy vọng rằng nó có thể đóng vai trò tham khảo và phòng ngừa trong các khía cạnh lựa chọn lưỡi cắt, các biện pháp phòng ngừa và cài đặt thông số xử lý khác.

Liên kết đến bài viết này : Làm thế nào để giảm tỷ lệ phế liệu của phôi khi khoan khoang sâu?

Tuyên bố Tái bản: Nếu không có hướng dẫn đặc biệt, tất cả các bài viết trên trang web này là bản gốc. Vui lòng ghi rõ nguồn để tái bản: https: //www.cncmachiningptj.com/,thanks!

Dịch vụ gia công CNC chính xác 3, 4 và 5 trục cho gia công nhôm, berili, thép cacbon, magiê, gia công titan, Inconel, bạch kim, siêu hợp kim, axetal, polycarbonate, sợi thủy tinh, than chì và gỗ. Có khả năng gia công các bộ phận có đường kính lên đến 98 inch. và dung sai độ thẳng +/- 0.001 in. Các quy trình bao gồm phay, tiện, khoan, doa, ren, khai thác, tạo hình, khía, gia công phản lực, gia công kim loại, doa và cắt laser. Các dịch vụ thứ cấp như lắp ráp, mài không tâm, xử lý nhiệt, mạ và hàn. Sản xuất nguyên mẫu và số lượng thấp đến cao được cung cấp với số lượng tối đa 50,000 chiếc. Thích hợp cho năng lượng chất lỏng, khí nén, thủy lực và van các ứng dụng. Phục vụ các ngành công nghiệp hàng không vũ trụ, máy bay, quân sự, y tế và quốc phòng. sales@pintejin.com ) trực tiếp cho dự án mới của bạn.

Dịch vụ gia công CNC chính xác 3, 4 và 5 trục cho gia công nhôm, berili, thép cacbon, magiê, gia công titan, Inconel, bạch kim, siêu hợp kim, axetal, polycarbonate, sợi thủy tinh, than chì và gỗ. Có khả năng gia công các bộ phận có đường kính lên đến 98 inch. và dung sai độ thẳng +/- 0.001 in. Các quy trình bao gồm phay, tiện, khoan, doa, ren, khai thác, tạo hình, khía, gia công phản lực, gia công kim loại, doa và cắt laser. Các dịch vụ thứ cấp như lắp ráp, mài không tâm, xử lý nhiệt, mạ và hàn. Sản xuất nguyên mẫu và số lượng thấp đến cao được cung cấp với số lượng tối đa 50,000 chiếc. Thích hợp cho năng lượng chất lỏng, khí nén, thủy lực và van các ứng dụng. Phục vụ các ngành công nghiệp hàng không vũ trụ, máy bay, quân sự, y tế và quốc phòng. sales@pintejin.com ) trực tiếp cho dự án mới của bạn.

- Gia công 5 trục

- Cnc phay

- Cnc quay

- Công nghiệp gia công

- Quá trình chạy máy

- Xử lý bề mặt

- Gia công kim loại

- Gia công nhựa

- Khuôn luyện kim bột

- Đúc chết

- Phòng trưng bày các bộ phận

- Bộ phận kim loại ô tô

- Bộ phận máy móc

- Tản nhiệt LED

- Bộ phận xây dựng

- Bộ phận di động

- Bộ phận y tế

- Phần điện tử

- Gia công phù hợp

- Phụ tùng xe đạp

- Gia công nhôm

- Gia công titan

- Gia công thép không gỉ

- Gia công đồng

- Gia công đồng thau

- Gia công siêu hợp kim

- Gia công Peek

- Gia công UHMW

- Gia công Unilate

- Gia công PA6

- Gia công PPS

- Gia công Teflon

- Gia công Inconel

- Gia công thép công cụ

- Vật liệu khác