Điều kiện kỹ thuật chung để lắp đặt máy công cụ

◆ Yêu cầu cơ bản

- 1. Máy công cụ cần được lắp ráp theo bản vẽ và quy trình lắp ráp. Các bộ phận của máy công cụ phải đạt yêu cầu chất lượng, tất cả các bộ phận đã gia công không được dùng búa, không được đặt các vòng đệm và ống bọc không xác định (trong trường hợp đặc biệt, nhà thiết kế phải cho phép), v.v.

- 2. Các bộ phận và thành phần trong quá trình lắp ráp cần được làm sạch và loại bỏ các gờ. Trong quá trình lắp ráp không được có va chạm, trầy xước và rỉ sét trên bề mặt gia công của phôi, bề mặt tiếp xúc và bề mặt tiếp xúc của chi tiết gia công không được có dấu vết như dũa và đánh bóng.

- 3. Các mặt cuối của bu lông, đầu vít và đai ốc đã lắp ráp phải tiếp xúc đều với mặt phẳng của chi tiết cần bắt chặt, không được nghiêng và để lại khe hở. Chiều dài và loại vít lắp ráp trong cùng một bộ phận phải giống nhau. Các vít, đai ốc và bu lông được siết chặt không được lỏng lẻo, và lực siết của các vít ảnh hưởng đến độ chính xác phải nhất quán.

- 4. Sau khi đai ốc được siết chặt, các vòng dừng khác nhau phải đáp ứng các yêu cầu về phanh. Nếu cần, có thể bôi một phần keo có độ bền trung bình, thấp lên phần có ren để thay thế cho vòng chặn

- 5. Sau khi máy công cụ chuyển động và các bộ phận quay được lắp ráp, chúng phải chuyển động nhịp nhàng, linh hoạt, nhẹ nhàng, không bị cản trở và cơ cấu dịch chuyển phải đảm bảo định vị chính xác và tin cậy.

- 6. Khe hở giữa tấm di động và tấm cố định bằng cơ cấu cân trên máy công cụ phải khoảng 0.2mm và kích thước phải đồng đều.

- 7. Kiểm tra thời gian chạy hướng tâm và kết thúc của thân cây theo các yêu cầu kỹ thuật.

◆ Lắp ráp các thành phần

- 1. Các trục và các bộ phận có các phím phẳng dẫn hướng và các bộ phận chuyển động phải chuyển động trơn tru sau khi được lắp đặt.

- 2. Không được có hư hại đối với mặt giao phối của phím phẳng và rãnh then. Sau khi lắp khóa phẳng, bề mặt giao phối phải tiếp xúc đều với rãnh then, hai đầu khóa không được nghiêng. Chiều dài của chốt côn ở các bộ phận quan trọng không được nhỏ hơn 80% chiều dài làm việc của chốt côn và nó phải được phân bố đều trên cả hai mặt của mối nối và các phần lớn phải được để lộ trên bề mặt của phôi 2 ~ 3mm.

- 3. Khi lắp ráp trượt có thể điều chỉnh mangs, cần có một giải phóng mặt bằng thích hợp.

- 4. Khi lắp ổ trục lớn phải đo ổ lăn và trục ăn khớp với ổ trục và đo dung sai kích thước của lỗ, sau đó mới được lắp đặt ổ trục sau khi đạt yêu cầu.

- 5. Khi lắp ráp ổ trục phải đảm bảo đúng vị trí, lực đồng đều, không bị hư hỏng và sự tiếp xúc giữa nắp ổ trục của đầu định vị và miếng đệm hoặc vòng ngoài đồng đều. Sau khi vòng trong của ổ trục được lắp ráp, nó phải gần với vai trục hoặc vòng cách.

- 6. Khi lắp ráp ổ trục có khớp nối bằng phương pháp gia nhiệt, chúng phải được làm nóng đều và nhiệt độ dầu phải dưới 150 độ.

- 7. Rìa của rãnh dầu của ổ trượt nói chung phải cùn.

- 8. Khi lắp ráp các ổ trục được bôi trơn bằng mỡ, nên thêm một lượng mỡ thích hợp.

◆ Việc lắp đặt ròng rọc

- 1. Dung sai chạy hướng tâm và dung sai chạy cuối của puli trên trục phải đáp ứng các yêu cầu kỹ thuật.

- 2. Mặt phẳng tâm đối xứng của rãnh của hai bánh xe trùng nhau và vuông góc với trục của ròng rọc; trục của hai bánh xe song song.

- 3. Độ căng của dây đai là vừa phải và không được có xung động rõ ràng trong quá trình truyền động.

◆ Cài đặt đĩa xích

- 1. Trục của hai đĩa xích phải song song.

- 2. Độ lệch trục của hai đĩa xích không được quá lớn. Nói chung, khoảng cách tâm của hai đĩa xích nhỏ hơn 500mm và độ lệch nhỏ hơn 1mm. Khi lớn hơn 500mm, độ lệch nhỏ hơn 2mm.

- 3. Độ võng của dây chuyền là thích hợp.

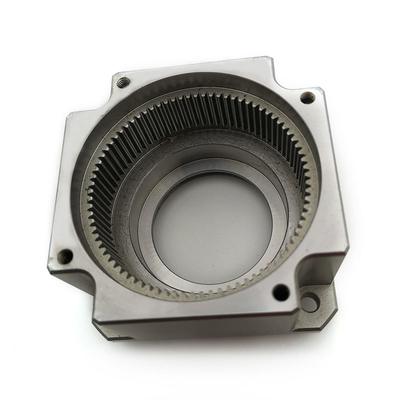

◆ Cài đặt bánh

- 1. Sự phối hợp: Không được có hiện tượng lệch tâm và lệch trên bánh răng nối cố định, không được có hiện tượng giật và tắc trên bánh răng trượt.

- 2. Đảm bảo rằng bánh răng có khoảng cách tâm chính xác và phản ứng dữ dội thích hợp.

- 3. Độ lệch trục của bánh răng thanh răng khi chiều rộng của vành răng nhỏ hơn hoặc bằng 20mm không được lớn hơn 1mm; khi chiều rộng vành răng lớn hơn 20mm thì không quá 5% chiều rộng vành răng và không quá 5mm.

- 4. Điểm tiếp xúc: Đối với bánh răng truyền động chung, điểm tiếp xúc ở chiều cao bánh răng không nhỏ hơn 30% -50% và chiều rộng không nhỏ hơn 40% -70%. Vị trí phân bố được phân bố đối xứng lên xuống ở vòng tròn cao độ.

◆ Ổ giun

- 1. Trục của trục con sâu vuông góc với trục của bánh con sâu.

- 2. Trục của sâu nằm trong mặt phẳng tâm đối xứng của các răng bánh răng sâu.

- 3. Khoảng cách trung tâm giữa bánh xe sâu và bánh xe sâu là chính xác, và có khoảng cách thích hợp.

- 4. Ổ sâu linh hoạt, và không bị tắc nghẽn trong quá trình quay.

◆ Truyền động trục vít

- 1. Trục của trục vít và trục của đai ốc thẳng hàng với nhau, và trục của trục vít song song với quỹ đạo chuyển động.

- 2. Đảm bảo rằng độ hở dọc trục và hướng tâm của trục vít và độ chính xác quay của trục vít đáp ứng các yêu cầu.

- 3. Vít chì có thể xoay linh hoạt, không bị cản trong quá trình quay.

◆ Lắp ráp con dấu

- 1. Các con dấu khác nhau được lắp ráp trên máy công cụ sẽ không bị hỏng. Bôi mỡ vào môi và bề mặt của phớt và trục trong quá trình lắp ráp.

- 2. Hướng lắp ráp của phớt phải sao cho áp suất làm việc của môi chất ép chặt môi của nó lên trục.

- 3. Khi lắp ráp các vòng làm kín chồng lên nhau, các vòng phải được ép vào nhau, và hướng mở về phía có áp lực cao hơn.

◆ Lắp ráp hộp truyền động

1. Sau khi lắp ráp hộp truyền động, cần thu dọn mạt sắt và các mảnh vụn trong hộp, và làm sạch sau khi chạy thử xe rỗng.

2. Thử nghiệm chạy từng bước từ tốc độ thấp đến tốc độ cao, thời gian chạy của mỗi tốc độ không nhỏ hơn 2 phút và tốc độ không nhỏ hơn 1 giờ, kiểm tra các mục sau:

- A) Tính linh hoạt và độ tin cậy của cơ cấu điều khiển tốc độ;

- B) Nó chạy trơn tru, và không được có tiếng la hét bất thường và tiếng ồn tác động bất thường;

- C) Mạch dầu của hệ thống bôi trơn phải được mở khóa và không có vật cản và không được rò rỉ dầu ở tất cả các bộ phận;

- D) Bộ truyền hướng tâm và bộ truyền dọc trục của trục chính đáp ứng các tiêu chuẩn kiểm tra của máy công cụ;

- E) Khi ổ trục chính đạt đến nhiệt độ ổn định, nhiệt độ và độ tăng nhiệt của nó phải đáp ứng các quy định kỹ thuật của các máy công cụ khác nhau.

3. Sau khi cơ cấu lồng vào nhau của máy công cụ được lắp ráp, cần đảm bảo tính linh hoạt và độ tin cậy của nó.

4. Bộ ly hợp và cơ cấu điều khiển của nó phải có hiệu suất khớp và ngắt đáng tin cậy.

◆ Bộ phận bôi trơn thủy lực

- 1. Không được rò rỉ ở tất cả các mối nối và các mối nối tiếp xúc của hệ thống thủy lực. Vòng đệm hoặc chất bịt kín được phép sử dụng trong các mối nối và các mối nối khác, nhưng sợi gai dầu, tơ tằm và các đồ lặt vặt khác không được phép thay thế chúng.

- 2. Phần uốn cong của đường ống phải được bôi trơn, và tỷ lệ giữa trục ngắn và dài của đường ống uốn cong và phẳng không được nhỏ hơn 0.75.

- 3. Trước khi lắp ráp hệ thống thủy lực, các khớp nối, đường ống, khối ống góp, điện từ vans, và xi lanh dầu phải được làm sạch.

- 4. Mỗi thân van phải hoạt động nhạy bén và phản hồi nhanh chóng. Độ nhạy chuyển động của xéc măng dầu đạt yêu cầu kỹ thuật.

- 5. Việc bố trí đường ống phải an toàn và hợp lý, được bố trí gọn gàng, thuận tiện cho việc điều chỉnh, sửa chữa và thay thế linh kiện.

- 6. Cổng tiếp xúc của hệ thống thủy lực phải được bịt kín bằng nắp làm kín, và ren ngoài phải được bảo vệ.

- 7. Khi lắp đặt bơm dầu phải chú ý đảm bảo độ đồng trục giữa trục bơm dầu và trục dẫn động động cơ truyền động. Sai số cho phép đối với kết nối cứng là 0.05mm và sai số cho phép đối với kết nối linh hoạt là 0.5mm.

- 8. Thiết bị cung cấp dầu của hệ thống bôi trơn gián đoạn cần có chu kỳ ổn định không gián đoạn. Lượng dầu được phân phối đến từng điểm bôi trơn thông qua bộ phân phối định lượng hoặc bộ tách dầu phải ổn định.

◆ Phần hướng dẫn

- 1. Độ nhám và số lượng điểm tiếp xúc của bề mặt cạo của tất cả các ray dẫn hướng phải đáp ứng các yêu cầu kỹ thuật.

- 2. Bề mặt liên kết của ray thi công phải được làm sạch, và bề mặt liên kết của ray phải chắc chắn, không có bong bóng và lỗ rỗng. Sau khi ray dẫn hướng được áp dụng được bảo dưỡng, nó phải được xử lý theo các yêu cầu kỹ thuật tương ứng và cạnh của bảng ray dẫn hướng phải được vát và làm tròn.

- 3. Cần có một lề để điều chỉnh sau khi lắp ráp miếng chèn và bàn ủi nghiêng.

- 4. Các bề mặt dưới cùng của hai thanh dẫn thẳng phải nằm trong cùng một mặt phẳng và các bề mặt chuẩn trên cả hai mặt phải song song.

◆ Chất lượng hình thức

- 1. Hình dáng bên ngoài của máy công cụ không được có những chỗ lồi lõm, lõm xuống, gồ ghề và những hư hỏng khác không được quy định trong thiết kế.

- 2. Vỏ bảo vệ của máy công cụ phải phẳng và đồng nhất, không được cong vênh hoặc lõm xuống.

- 3. Bề mặt của chi tiết được hàn không được có vết búa, vết hàn sắt, kim loại bắn ra và vết bắt lửa hồ quang, các cạnh và góc phải nhẵn. Xỉ của tất cả các mối hàn phải được làm sạch và bề ngoài của mối hàn phải được đánh bóng nhẵn.

- 4. Các cạnh của bề mặt khớp tiếp xúc của các bộ phận và linh kiện máy phải ngay ngắn và đồng đều, không bị lệch rõ ràng.

Cửa và nắp của máy công cụ và bề mặt khớp của máy công cụ phải được gắn vào và giá trị khe hở của phụ kiện không được lớn hơn giá trị quy định trong Bảng 1. Khe hở giữa cửa và nắp tủ điện của máy công cụ , hộp điện, v.v ... và các tài liệu liên quan của nó phải đồng nhất và giá trị khe hở không đồng đều không được lớn hơn quy định trong bảng sau.

- 1. Đường hàn tiếp xúc phải được cắt thẳng và đồng đều.

- 2. Vít được lắp đặt như một khung đối trọng không được nhô ra khỏi bề mặt của bộ phận và không được có độ lệch tâm rõ ràng giữa đầu và thanh chống của nó. Chốt cố định thường hơi nhô ra khỏi bề mặt ngoài của bộ phận và phần cuối của bu lông phải hơi nhô ra khỏi bề mặt cuối của đai ốc. , Đầu trục tiếp xúc phải nhô ra khỏi mặt cuối của bộ phận chứa và giá trị nhô ra là về giá trị vát mép.

- 3. Bề mặt của các bộ phận tiếp xúc của máy công cụ không được va đập hoặc ăn mòn. Vít, đinh tán và đinh ghim không được bị bong gân hoặc bị dập.

- 4. Màu sắc của các bộ phận được mạ, bộ phận lông xanh và bộ phận lông đen phải đồng nhất và lớp bảo vệ không được phai hoặc rơi ra.

- 5. Các bộ phận tiếp xúc của đường ống dẫn điện, thủy lực, bôi trơn, làm mát cần được bố trí gọn gàng, ngăn nắp. Nếu cần thiết, nên sử dụng kẹp ống để cố định chúng. Các đường ống không được xoắn hoặc gấp khúc.

◆ Sơn

- 1. Màu sơn và tỷ lệ sọc phù hợp với tiêu chuẩn bản vẽ của "Xử lý màu sắc hình dáng máy công cụ".

- 2. Lớp sơn của máy công cụ phải đẹp, mịn, đều màu. Các mối nối của bề mặt mối nối lắp ráp có thể tháo rời phải được cắt sau khi sơn và không được tháo rời các cạnh khi cắt.

- 3. Không cho phép bề mặt máy công cụ bị chảy xệ, rỗ, sần vỏ cam, làm trắng, va đập, trầy xước, mất độ bóng.

- 4. Không có dấu vết của băng hoặc bơ trên giường.

- 5. Không có hiện tượng sơn trên bề mặt mài cạo, ray dẫn hướng, chi tiết lam, ốc vít, ốc chì, chi tiết mạ crom, chi tiết phối, lỗ tra dầu bôi trơn.

- 6. Lớp sơn trên bề mặt mối nối của cụm cấu kiện phải được phân ranh giới rõ ràng, các cạnh và góc phải rõ ràng, ngay ngắn.

- 7. Tranh vẽ các ký hiệu khác nhau của máy công cụ phải đẹp, rõ ràng và bắt mắt. Các loại sơn có màu sắc khác nhau không được làm nhiễm bẩn lẫn nhau.

- 8. Các dấu hiệu khác nhau trên máy công cụ phải rõ ràng và bền. Biển tên phải được cố định ở một vị trí rõ ràng và vị trí cố định của nhãn phải chính xác, phẳng và chắc chắn, không bị lệch.

Liên kết đến bài viết này:Điều kiện kỹ thuật chung để lắp đặt máy công cụ

Tuyên bố Tái bản: Nếu không có hướng dẫn đặc biệt, tất cả các bài viết trên trang web này là bản gốc. Vui lòng ghi rõ nguồn để tái bản: https: //www.cncmachiningptj.com/,thanks!

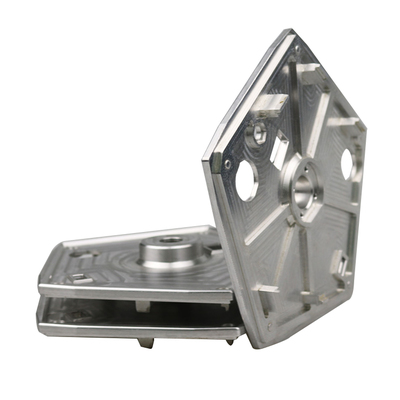

Độ chính xác 3, 4 và 5 trục Cơ khí CNC dịch vụ cho gia công nhôm, berili, thép cacbon, magiê, gia công titan, Inconel, bạch kim, siêu hợp kim, axetal, polycarbonate, sợi thủy tinh, than chì và gỗ. Có khả năng gia công các bộ phận có đường kính lên đến 98 inch. và dung sai độ thẳng +/- 0.001 in. Các quy trình bao gồm phay, tiện, khoan, doa, ren, khai thác, tạo hình, khía, gia công phản lực, gia công kim loại, doa và cắt laser. Các dịch vụ thứ cấp như lắp ráp, mài không tâm, xử lý nhiệt, mạ và hàn. Sản xuất nguyên mẫu và số lượng thấp đến cao được cung cấp với số lượng tối đa 50,000 chiếc. Thích hợp cho năng lượng chất lỏng, khí nén, thủy lực và van các ứng dụng. Phục vụ các ngành công nghiệp hàng không vũ trụ, máy bay, quân sự, y tế và quốc phòng. sales@pintejin.com ) trực tiếp cho dự án mới của bạn.

Độ chính xác 3, 4 và 5 trục Cơ khí CNC dịch vụ cho gia công nhôm, berili, thép cacbon, magiê, gia công titan, Inconel, bạch kim, siêu hợp kim, axetal, polycarbonate, sợi thủy tinh, than chì và gỗ. Có khả năng gia công các bộ phận có đường kính lên đến 98 inch. và dung sai độ thẳng +/- 0.001 in. Các quy trình bao gồm phay, tiện, khoan, doa, ren, khai thác, tạo hình, khía, gia công phản lực, gia công kim loại, doa và cắt laser. Các dịch vụ thứ cấp như lắp ráp, mài không tâm, xử lý nhiệt, mạ và hàn. Sản xuất nguyên mẫu và số lượng thấp đến cao được cung cấp với số lượng tối đa 50,000 chiếc. Thích hợp cho năng lượng chất lỏng, khí nén, thủy lực và van các ứng dụng. Phục vụ các ngành công nghiệp hàng không vũ trụ, máy bay, quân sự, y tế và quốc phòng. sales@pintejin.com ) trực tiếp cho dự án mới của bạn.

- Gia công 5 trục

- Cnc phay

- Cnc quay

- Công nghiệp gia công

- Quá trình chạy máy

- Xử lý bề mặt

- Gia công kim loại

- Gia công nhựa

- Khuôn luyện kim bột

- Đúc chết

- Phòng trưng bày các bộ phận

- Bộ phận kim loại ô tô

- Bộ phận máy móc

- Tản nhiệt LED

- Bộ phận xây dựng

- Bộ phận di động

- Bộ phận y tế

- Phần điện tử

- Gia công phù hợp

- Phụ tùng xe đạp

- Gia công nhôm

- Gia công titan

- Gia công thép không gỉ

- Gia công đồng

- Gia công đồng thau

- Gia công siêu hợp kim

- Gia công Peek

- Gia công UHMW

- Gia công Unilate

- Gia công PA6

- Gia công PPS

- Gia công Teflon

- Gia công Inconel

- Gia công thép công cụ

- Vật liệu khác