Điều khiển số gia công các bộ phận phức tạp và có hình dạng đặc biệt

Nếu lô sản xuất các bộ phận có hình dạng đặc biệt lớn, thì đúc, rèn or luyện kim bột có thể được sử dụng để giảm chi phí sản xuất của các bộ phận, nhưng cần một lượng lớn chi phí khuôn trong giai đoạn đầu, và chu kỳ sản xuất thử khuôn dài hơn;

Nếu lô sản xuất nhỏ, hoặc sản phẩm đang trong quá trình phát triển, không thể đầu tư khuôn tạo hình và gia công đắt tiền, không có thời gian chờ đợi. Nếu sử dụng phương pháp in phụ gia 3D, các yêu cầu về tính năng cơ học của các bộ phận thường không được đáp ứng. Do đó, việc sử dụng Phương pháp gia công cơ học để loại bỏ vật liệu là thực tế và khả thi. Trước đây, các thiết bị thông thường được sử dụng để chế biến, đòi hỏi nhiều thủ tục, đòi hỏi nhiều đồ đạc, và yêu cầu kỹ năng cao đối với người vận hành. Kết quả là, chu kỳ phát triển sản phẩm kéo dài và chi phí phát triển cao.

Với sự phát triển và phổ biến của thiết bị điều khiển số, người ta có thể phát huy hết lợi thế của thiết bị điều khiển số để gia công nhanh chóng các chi tiết phức tạp và có hình dạng đặc biệt.

2 Phân tích công nghệ gia công các bộ phận có hình dạng đặc biệt

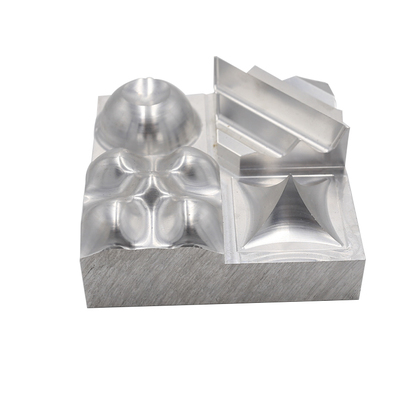

Các bộ phận cơ thể kết nối có hình dạng đặc biệt được thể hiện trong Hình 1 là các bộ phận quan trọng của một hệ thống nung sản phẩm nhất định, và vật liệu là hợp kim nhôm 2A12-T4. Hình dạng của các bộ phận rất phức tạp và việc lập trình và xử lý rất khó khăn.

Là chi tiết được gia công trực tiếp từ thanh nhôm, tỷ lệ loại bỏ vật liệu cao, phôi dễ bị biến dạng. Khó khăn trong quá trình gia công là làm thế nào để đảm bảo độ vuông góc của mặt cung giữa mặt trụ và trục và đạt yêu cầu về độ nhám bề mặt.

Quá trình này bao gồm tiện, phay, tháo đầu quá trình, tiện ren và phay rãnh. Đầu tiên, xoay phôi của chi tiết có hình dạng đặc biệt, sau đó sử dụng phương pháp kẹp một đầu kẹp và một đầu trên tâm gia công dọc bốn trục. Hình dạng chính của chi tiết được gia công theo ba bước: phay thô, phay bán tinh và phay tinh, sau đó đầu quá trình được phay Go, gia công ren hai đầu trên máy tiện CNC, và cuối cùng là phay rãnh để hoàn thành quá trình gia công phôi.

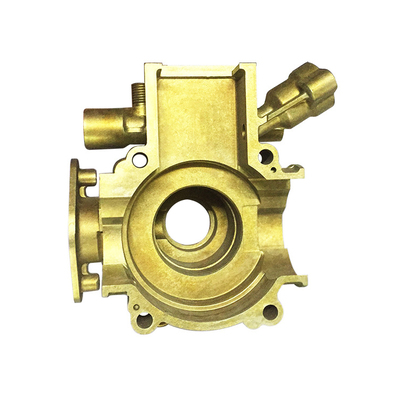

3 Khoảng trống trên ô tô cho các bộ phận có hình dạng đặc biệt

Hình 2 là một sơ đồ của chuỗi các bộ phận có hình dạng đặc biệt trên ô tô. Bệ bước tròn bên ngoài ở đầu bên phải là mâm cặp gia công, và lỗ bên trong được gia công theo kích thước của thành phẩm, và phần còn lại có dung sai gia công 0.5mm ở một bên.

4 Phay tạo hình các bộ phận

4.1 Kẹp và xác định điểm không của phôi

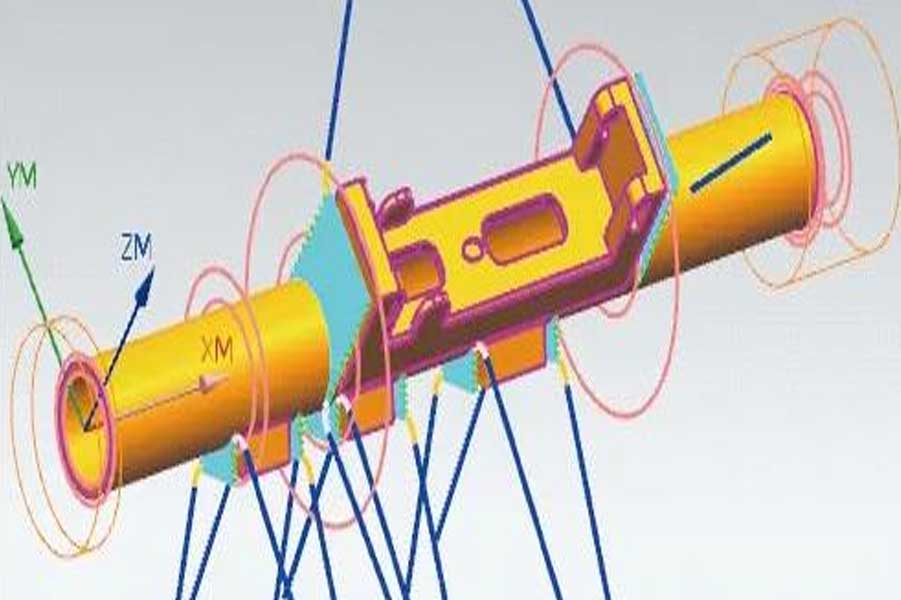

Hình 3 là giản đồ tọa độ điểm không của phôi. Phôi được lắp trên trục thứ tư, đầu bên phải được kẹp bằng mâm cặp tự định tâm, đầu bên trái được kẹp bằng phích cắm và chốt có tâm, đầu bên trái và bên phải là các vòng tròn nhỏ có kim chỉ thị quay số, và mâm cặp tự định tâm được điều chỉnh hoặc cắt bớt, Điều khiển nhịp đập của kim chỉ thị quay số trong phạm vi 0.1mm, và cuối cùng khóa đỉnh.

4.2 Chọn dao và xác định các thông số cắt của dao

Hướng dẫn lựa chọn công cụ:

1) Sử dụng các dụng cụ có đường kính lớn để phay thô.

2) Sử dụng máy nghiền cuối để xay mịn.

3) Dao cắt cacbua xi măng φ6mm chủ yếu được sử dụng để phay rãnh dài R3.5mm.

4) Đường kính dao chủ yếu được chọn từ ba khía cạnh: kích thước giới hạn của phôi, tốc độ loại bỏ kim loại và giá của dao.

5) Khi phay thô, các thông số cắt theo nguyên tắc “chiều sâu vết cắt nông, chiều rộng vết cắt lớn và nhiều vết cắt chạy nhanh”.

6) Việc lựa chọn các thông số cắt trong quá trình phay tinh chủ yếu dựa vào yêu cầu về độ nhám bề mặt của phôi. Nói chung, tốc độ tiến dao phải thấp và độ xuyên dao phải lớn.

7) Đặc điểm kỹ thuật chiều dài của công cụ tuân theo thuyết tương đối "dài một inch và ngắn một inch". Dụng cụ càng ngắn, độ cứng càng cao và cắt càng ổn định.

Theo các nguyên tắc trên, các thông số kỹ thuật dụng cụ đã chọn và các thông số cắt được thể hiện trong Bảng 1.

4.3 Chuẩn bị trước khi lập trình UG8.0

(1) Tạo 4 nút cha, đó là tạo chương trình, tạo công cụ, tạo hình học và tạo phương thức.

(2) Tạo quy trình (hoạt động) ① Phay mặt phẳng liên kết 3 trục 2. Phay khoang liên kết ②3 trục 2. Liên kết ③3 trục 2 phay đường viền bề mặt trục cố định. ④3 ~ 5 trục phay đường viền bề mặt trục biến đổi liên kết (phay nhiều trục).

(3) Tạo chiến lược hình học (mô hình kỹ thuật số) ①Tạo (gọi) mô hình kỹ thuật số dựa trên chế độ xem mặt bằng, chú ý đến kích thước của phép cộng đôi hoặc phép trừ kép trong chế độ xem mặt bằng, thường sửa đổi mô hình kỹ thuật số thành kích thước thực của sự khác biệt trong bản vẽ, để người vận hành có thể điều chỉnh giá trị bù dao. ②Để đơn giản hóa đường chạy dao, một số bề mặt không liên tục cần được sửa đổi thành bề mặt hoàn chỉnh.

4.4 Hồ sơ phay thô

(1) Tạo điểm không hình học của phôi (xem Hình 4). Đảm bảo chú ý đến giá trị cài đặt khoảng cách an toàn để tránh va chạm dụng cụ; việc cài đặt hệ tọa độ máy phải chính xác.

(2) Phay thô phần trên và phần dưới của khoang (xem Hình 5) Đầu tiên chọn "phay khoang", chức năng này chứa các chức năng chính của phay khoang, thường được sử dụng để gia công thô; thứ hai, chọn "trong danh sách mở rộng của chức năng" Chiều sâu cắt "của phay hốc, thay đổi chiều sâu cắt" tự động "thành" thủ công "và thay đổi chiều sâu cắt thành 1/2 đường kính tối đa của phôi.

Hình 5 Phay thô phần trên và phần dưới của khoang

(3) Phay thô phần bên (các phần còn lại của phần trên và phần dưới của phay hốc) (xem Hình 6). Phay mặt đầu tiên phải xác định khu vực cắt, sau đó đưa ra khoảng cách trống, chiều sâu cắt trên mỗi lần cắt và dung sai bề mặt đáy cuối cùng.

Hình 6 Phay thô phần bên

4.5 Hồ sơ phay bán hoàn thiện

(1) "Sáu đường chạy dao" cơ bản để phay trục cố định ① Phay mặt: phay bề mặt và đáy. ② Phay tấm: phay bên trong và bên ngoài. ③ Phay lỗ: phay vát của các khoang bên trong và bên ngoài, thường được sử dụng để gia công thô. ④ Phay dư: bán hoàn thiện sau khi phay khoang, loại bỏ các lề như góc. ⑤ Phay theo đường viền: phay theo đường viền bên, thường được sử dụng để gia công tinh hoặc bán chính xác. ⑥ Phay hồ sơ bề mặt cong trục cố định: phay chính xác các bề mặt cong.

(2) Phay bán hoàn thiện các chi tiết và rãnh trên và dưới Khi phay bán hoàn thiện, dung sai là 0.25mm. Trong chuyển động không cắt, phương pháp "ăn dọc theo đường xiên của hình dạng, với độ nghiêng 5 °" được áp dụng cho tiến dao trong chuyển động không cắt. Dụng cụ này là dao phay thô φ8mm, lượng tiến dao t = 0.5mm / lớp, tốc độ tiến dao vf = 1000mm / phút, tốc độ quay n = 3000r / phút. Để phay bán hoàn thiện các bộ phận trên và dưới, hãy chọn chức năng "phay còn lại"; để phay rãnh bán tinh (xem Hình 7), chọn chức năng "phay mặt".

4.6 Hoàn thiện hồ sơ phay

(1) Kết thúc phay mặt bên của mỗi bước (xem Hình 8) Chọn chức năng phay nhiều trục (phay đường viền trục biến). Các tùy chọn chính như sau: ① Hình học là "mỗi mặt xử lý". ② Phương pháp lái xe là "tinh giản". ③Vectơ hình chiếu là "về phía thân lái". ④Công cụ là "máy nghiền cuối φ8mm". ⑤ Trục dao nằm "cách xa đường thẳng".

Để tạo điều kiện thuận lợi cho việc lập trình, mặt cắt của hai tai trong Hình 8 đã được làm phẳng. Có nhiều sự kết hợp giữa vector chiếu và trục công cụ. Trên đây là một trong số đó, cũng cho thấy đặc điểm gia công của trung tâm gia công bốn trục. Bằng cách này, bề mặt bên của con trùm và phần tiếp giáp với vòng cung có thể được xử lý tốt.

(2) Phay tinh từng bề mặt cung cũng chọn chức năng phay nhiều trục (phay theo đường bao trục biến đổi).

① Tạo hình học kiểm tra (xem Hình 9). Một là ngăn không cho dụng cụ va vào mâm cặp và ụ; hai là ngăn dụng cụ phay các mặt của các bước.

② Tạo hình học phương pháp hướng bề mặt. Tạo bề mặt và đường chạy dao như trong Hình 10. Đối với bề mặt, chọn bề mặt ngoài của hình trụ được tạo, và chọn hướng nằm ngang của mũi tên cho hướng cắt. Bề mặt hồ quang được hình thành bởi đáy của máy nghiền cuối. Số bậc càng lớn thì độ tròn của đường tròn càng cao và giá trị độ nhám bề mặt càng lớn; đường kính dao càng lớn thì số khoảng cách cần thiết càng nhỏ. Có nhiều tùy chọn cho vector chiếu và trục công cụ. Ở đây, vectơ hình chiếu là "trục công cụ" và trục công cụ là "cách xa đường thẳng".

(3) Kết thúc phay tất cả các phần của mặt phẳng (xem Hình 11) Chọn chức năng phay mặt. Có nhiều phương pháp đường dẫn công cụ. Ở đây, chọn "pittông", các bề mặt khác cũng tương tự, nhưng bạn cần chú ý đến hướng của trục dao, nhớ chọn "vuông góc với mặt cắt" hoặc chọn "vector" để xác định hướng của trục dao .

4.7 Phay hoàn thiện bề mặt R2mm

Để hoàn thiện bề mặt R2mm (xem Hình 12), hãy chọn chức năng phay đường viền bề mặt trục cố định. Cần chọn bề mặt cong R2mm, chế độ truyền động chọn "phay vùng", chế độ cắt chọn "chuyển động qua lại", khoảng cách vải chọn "không đổi", khoảng cách lớn nhất cho trước 0.1mm, hướng trục dao chọn "vector chỉ định".

4.8 Phay hoàn thiện bề mặt với các yêu cầu về dung sai kích thước

Hình 13 cho thấy quá trình phay hoàn thiện của bề mặt với các yêu cầu về dung sai kích thước. Nói chung, không thể đáp ứng các yêu cầu về kích thước cùng một lúc và phải xử lý nhiều lần. Cần tạo chương trình riêng và chọn công cụ “chức năng bù” để thuận tiện cho người vận hành điều chỉnh kích thước xử lý tại chỗ.

5 Phay đầu quy trình

Hình 14 cho thấy đầu quá trình phay, chọn chức năng "phay đường viền". Để thuận tiện cho việc lập trình, đầu quá trình cần được thay đổi thành hình vuông, chọn "phay hỗn hợp", "ưu tiên độ sâu", loại chuyển sang "trực tiếp", các thông số cắt: tốc độ n = 3000r / phút, tốc độ tiến dao vf = 1500mm / min, cấp liệu Lượng t = 0.25mm / lớp. Bằng cách này, khái niệm gia công "cắt nhẹ và chạy nhanh" có thể được thực hiện để ngăn chặn sự biến dạng của phôi.

6 luồng

Hình 15 cho thấy luồng. Phích cắm đặc biệt tự chế tạo, phôi kẹp đôi trên máy tiện CNC.

7 rãnh phay

Hình 16 mô tả phay rãnh. Để phay rãnh bề mặt hồ quang, bạn cần tạo một mặt phẳng và chiếu đường bao của rãnh lên mặt phẳng. Chọn phay mặt phẳng và sử dụng phương pháp "cắt nhẹ và chạy nhanh" để ngăn chặn sự biến dạng của phôi.

8 nhận xét kết luận

Nếu các trường hợp gia công trên tiến hành trên thiết bị thông thường, cần phải chế tạo rất nhiều đồ gá, đồ gá, mất vài tuần, khó nhận thấy được quá trình gia công bề mặt hồ quang giữa trụ và trục. Thời gian sản xuất của Cơ khí CNC chỉ khoảng 14h, và chất lượng phôi hoàn toàn đáp ứng yêu cầu bản vẽ.

Liên kết đến bài viết này : Điều khiển số gia công các bộ phận phức tạp và có hình dạng đặc biệt

Tuyên bố Tái bản: Nếu không có hướng dẫn đặc biệt, tất cả các bài viết trên trang web này là bản gốc. Vui lòng ghi rõ nguồn để tái bản: https: //www.cncmachiningptj.com/,thanks!

Dịch vụ gia công CNC chính xác 3, 4 và 5 trục cho gia công nhôm, berili, thép cacbon, magiê, gia công titan, Inconel, bạch kim, siêu hợp kim, axetal, polycarbonate, sợi thủy tinh, than chì và gỗ. Có khả năng gia công các bộ phận có đường kính lên đến 98 inch. và dung sai độ thẳng +/- 0.001 in. Các quy trình bao gồm phay, tiện, khoan, doa, ren, khai thác, tạo hình, khía, gia công phản lực, gia công kim loại, doa và cắt laser. Các dịch vụ thứ cấp như lắp ráp, mài không tâm, xử lý nhiệt, mạ và hàn. Sản xuất nguyên mẫu và số lượng thấp đến cao được cung cấp với số lượng tối đa 50,000 chiếc. Thích hợp cho năng lượng chất lỏng, khí nén, thủy lực và van các ứng dụng. Phục vụ các ngành công nghiệp hàng không vũ trụ, máy bay, quân sự, y tế và quốc phòng. sales@pintejin.com ) trực tiếp cho dự án mới của bạn.

Dịch vụ gia công CNC chính xác 3, 4 và 5 trục cho gia công nhôm, berili, thép cacbon, magiê, gia công titan, Inconel, bạch kim, siêu hợp kim, axetal, polycarbonate, sợi thủy tinh, than chì và gỗ. Có khả năng gia công các bộ phận có đường kính lên đến 98 inch. và dung sai độ thẳng +/- 0.001 in. Các quy trình bao gồm phay, tiện, khoan, doa, ren, khai thác, tạo hình, khía, gia công phản lực, gia công kim loại, doa và cắt laser. Các dịch vụ thứ cấp như lắp ráp, mài không tâm, xử lý nhiệt, mạ và hàn. Sản xuất nguyên mẫu và số lượng thấp đến cao được cung cấp với số lượng tối đa 50,000 chiếc. Thích hợp cho năng lượng chất lỏng, khí nén, thủy lực và van các ứng dụng. Phục vụ các ngành công nghiệp hàng không vũ trụ, máy bay, quân sự, y tế và quốc phòng. sales@pintejin.com ) trực tiếp cho dự án mới của bạn.

- Gia công 5 trục

- Cnc phay

- Cnc quay

- Công nghiệp gia công

- Quá trình chạy máy

- Xử lý bề mặt

- Gia công kim loại

- Gia công nhựa

- Khuôn luyện kim bột

- Đúc chết

- Phòng trưng bày các bộ phận

- Bộ phận kim loại ô tô

- Bộ phận máy móc

- Tản nhiệt LED

- Bộ phận xây dựng

- Bộ phận di động

- Bộ phận y tế

- Phần điện tử

- Gia công phù hợp

- Phụ tùng xe đạp

- Gia công nhôm

- Gia công titan

- Gia công thép không gỉ

- Gia công đồng

- Gia công đồng thau

- Gia công siêu hợp kim

- Gia công Peek

- Gia công UHMW

- Gia công Unilate

- Gia công PA6

- Gia công PPS

- Gia công Teflon

- Gia công Inconel

- Gia công thép công cụ

- Vật liệu khác