Tinh chỉnh thiết kế từng phần giúp tiết kiệm thời gian và chi phí, tôi cần chú ý điều gì?

Mặc dù thiết kế của bộ phận có thể đáp ứng tất cả các yêu cầu chức năng chính xác nhưng điều đó không có nghĩa là thiết kế đó phù hợp để tiết kiệm chi phí. Cơ khí CNC. Trên thực tế, một số tính năng của bộ phận có thể khó hoặc thậm chí không thể xử lý như thiết kế, điều này sẽ ảnh hưởng đến các vấn đề về chi phí, chất lượng và năng suất.

Việc sử dụng thực tiễn thiết kế cho khả năng sản xuất (DFM) có thể xác định một số động lực chính về thời gian và chi phí xử lý:

Sức chịu đựng .

Thật dễ dàng để xác định dung sai kích thước quá nghiêm ngặt, làm tăng thời gian sản xuất, giảm sản lượng và tăng chi phí.

Kích thước tính năng.

Bạn cần đảm bảo rằng các tính năng bộ phận của bạn có thể được sản xuất bằng các công cụ tiêu chuẩn thay vì các công cụ tùy chỉnh.

Xử lý bề mặt. Thiết kế các bộ phận có bề mặt mịn hơn mức bạn cần sẽ dẫn đến việc sản xuất CNC tốn kém và không hiệu quả.

Bán kính, vát cạnh, lỗ chéo và gỡ lỗi.

Cách mép của bộ phận phá vỡ xung quanh lỗ và các tính năng khác sẽ ảnh hưởng đến bán kính bộ phận tạo ra chi phí, các góc vát và các lỗ chéo là các biến quan trọng cần xem xét trong quá trình thiết kế.

viền.

Chỉ vì một bộ phận có thể có nhiều đường nét không có nghĩa là nó nên như vậy. Đơn giản hóa các bộ phận để có thể sản xuất trên máy ba trục thay vì máy năm trục, nhờ đó bạn có thể bỏ tiền vào túi trong quá trình sản xuất.

Kiểm tra của. Cần điều chỉnh thiết kế bộ phận để tạo điều kiện thuận lợi cho quá trình kiểm tra, biến biến này thành một phần quan trọng nhưng tinh tế của quá trình thiết kế.

Dung sai kích thước

Nếu quá chặt, dung sai có thể dễ dàng kéo dài thời gian sản xuất, khiến bạn phải vào các khu vực xử lý tốn kém hơn và giảm sản lượng. Đây là lý do tại sao bạn nên tự hỏi bản thân xem liệu một bộ phận có thực sự cần dung sai nghiêm ngặt nhất theo quan điểm chức năng hay không. Nếu bộ phận đó đáp ứng được điều đó thì chúng tôi có khả năng xử lý những dung sai khắt khe nhất. Nhưng nếu không, thì việc nới lỏng dung sai khi thích hợp có thể cải thiện đáng kể khả năng gia công của các bộ phận về mặt thời gian và chi phí.

Dung sai đề cập đến mức độ thay đổi chiều có thể chấp nhận được mà vẫn cho phép vật thể hoạt động bình thường.

Chúng có thể được áp dụng cho bản chất hình dạng của bộ phận, cho dù đó là mặt phẳng, đường thẳng hay hình tròn, và nó cũng có thể được áp dụng cho vị trí, cho dù đó là đối xứng hay đồng tâm. Các loại dung sai khác bao gồm hướng của đối tượng, đường viền và độ đảo.

Nhược điểm của dung sai chặt chẽ là về thời gian và chi phí. Ví dụ, dưới một ngưỡng kích thước nhất định, kích thước lỗ sẽ yêu cầu các công cụ tùy chỉnh hoặc đặc biệt, do đó làm tăng chi phí. Hoặc, xưởng gia công có thể phải chuyển từ gia công sang gia công phóng điện (EDM), khoan cố định hoặc cắt tia nước để đạt được các thông số kích thước lỗ nghiêm ngặt nhất, tăng thời gian và chi phí lao động có tay nghề cao.

Ngay cả khi dung sai có hiệu quả thì bản thân quy trình sản xuất cũng sẽ gặp phải những thách thức, dẫn đến năng suất thấp và chi phí bổ sung. Không có gì lạ khi các bộ phận được gia công đáp ứng dung sai trong xưởng ấm, nhưng việc thấy nhiệt độ lạnh hơn trong quá trình kiểm tra có thể khiến các bộ phận vượt quá dung sai.

Ví dụ thực tế

Một ví dụ về một bộ phận có dung sai quá chặt là túi nhện, là bộ phận của cụm điều khiển của nhóm thanh nhà máy điện hạt nhân. Bộ phận lắp ráp bao gồm 24 chân, mỗi chân có một lỗ có dung sai kích thước là 0.280 inch (cộng hoặc trừ một phần nghìn). Để hình dung những con số này, túi nhện phải có dung sai chặt hơn sợi tóc người tám lần.

Ngay cả khi dung sai sai lệch một phần mười inch, bộ phận đó vẫn phải bị loại bỏ. Khó khăn hơn nữa là túi nhện có 24 lỗ, dẫn đến tỷ lệ phế liệu rất cao và thời gian giao hàng không nhất quán - cả hai điều này đều làm tăng đáng kể chi phí sản xuất.

Trên các bộ phận hàng không vũ trụ sẽ được gửi lên mặt trăng, nhiệm vụ là giảm trọng lượng bằng cách cắt các túi có dung sai cộng hoặc trừ 5 mm. Những túi này không có mục đích chức năng nào khác ngoài việc giảm trọng lượng của bộ phận tổng thể, điều này đặt ra câu hỏi: Tại sao phải trả nhiều tiền hơn cho dung sai chặt chẽ như vậy?

Luôn luôn là một ý tưởng tốt để xem xét liệu dung sai của các bộ phận có cần phải chặt chẽ như vậy hay không. Nếu được giải quyết ở giai đoạn thiết kế ban đầu, có thể dễ dàng tránh được nhiều vấn đề sản xuất ngoại tuyến liên quan đến dung sai. Trong nhiều trường hợp, việc tái thiết kế một bộ phận sau khi nó đã được đưa vào xưởng sẽ là một nỗ lực tốn kém.

Tránh các công cụ cắt tùy chỉnh

Điều chỉnh dung sai chỉ là một trong nhiều cách để tinh chỉnh thiết kế bộ phận để gia công hiệu quả. Một vấn đề liên quan đến khả năng sản xuất liên quan đến kích thước thiết kế yêu cầu sử dụng dao phay ngón có kích thước tùy chỉnh và các tính năng của dụng cụ cắt khác. Các lỗ, rãnh, bán kính và mặt vát đều là ví dụ về các đặc điểm của bộ phận. Nếu kích thước của tính năng không khớp với công cụ có kích thước tiêu chuẩn, có thể cần phải có các công cụ cắt tùy chỉnh đắt tiền.

Phần gần nhất có bán kính 0.18 inch, nhưng bán kính của máy nghiền ngón 0.1875/0.0075 inch tiêu chuẩn là XNUMX. Từ quan điểm chức năng, liệu XNUMX inch này có đủ quan trọng để kích hoạt chi phí bổ sung và thời gian giao hàng của các máy nghiền ngón tùy chỉnh không?

Trong một ví dụ khác, bạn cần đặt hàng một bộ phận có bán kính phi lê 0.188 inch để có thể cắt độ sâu 1.900 bằng dụng cụ có đường kính 0.375. Bán kính này sẽ không ảnh hưởng đến bất kỳ lỗ hoặc đặc điểm chức năng nào khác, nhưng phải thực hiện một số vết cắt chậm và giảm dần để đạt được độ sâu này. Sau nhiều lần thảo luận với kỹ sư thiết kế bộ phận, bán kính đã tăng lên 0.260 inch, cho phép sử dụng dao phay ngón 0.500 đến toàn bộ chiều sâu, hầu như không cần đẩy xuống và rút ngắn thời gian nhờ tiết kiệm XNUMX/XNUMX chi phí cho khách hàng và thời gian dẫn đầu. dụng cụ.

Tại sao kỹ sư cần tùy chỉnh?

Vậy tại sao lại có kích thước bất thường? Trong một số trường hợp, thủ phạm chính là tâm lý “sao chép đầy đủ”, đưa kích thước của vật đúc hoặc nguyên mẫu ban đầu vào bản vẽ sản xuất. Vào những thời điểm khác, chính phép biến đổi số liệu gọi thứ nguyên đặc trưng. Dụng cụ cắt tiêu chuẩn có kích thước theo hệ mét, không chỉ có kích thước theo hệ đo lường Anh của Mỹ. Trong những trường hợp này, đáng để cung cấp cho xưởng máy các bản vẽ kích thước số liệu ban đầu, thay vì lãng phí thời gian và công sức để chuyển nhãn thành thứ gì đó có thể không đáp ứng được kích thước dao tiêu chuẩn của Hoa Kỳ.

Hậu quả của việc chỉ ra các kích thước tính năng không phù hợp với các dụng cụ cắt tiêu chuẩn có thể nghiêm trọng. Một số chi phí này là giá của chính dụng cụ cắt và các dụng cụ có kích thước tùy chỉnh có xu hướng bị hỏng và mòn sớm, điều này có thể làm trầm trọng thêm tình trạng này. Sau đó là chi phí cơ hội liên quan đến việc có được thời gian sản xuất dài hơn cho bộ phận đó.

Kích thước tính năng đặc biệt cũng có chi phí ẩn, có thể không rõ ràng: Các tính năng được gia công bằng dụng cụ cắt tiêu chuẩn thường có thể được kiểm tra bằng chốt đo đơn giản và các công cụ kiểm tra tương tự. Các tính năng được sản xuất bằng các công cụ không chuẩn có thể cần phải được chuyển đến máy đo tọa độ, do đó làm tăng chi phí sản xuất và thời gian giao hàng.

Nếu bộ phận đó có các tính năng yêu cầu công cụ tùy chỉnh để đáp ứng các yêu cầu về chức năng, chúng tôi có thể tạo bất kỳ thứ gì bạn muốn đưa lên bản vẽ. Nhưng điều đáng nghiên cứu là liệu có những tính năng nào có thể đơn giản hóa kích thước để phù hợp với các công cụ tiêu chuẩn mà không can thiệp vào chức năng của bộ phận trong giai đoạn đầu của quá trình thiết kế hay không.

Xử lý bề mặt: hành vi cân bằng

Một sơ đồ về những gì một số xử lý bề mặts có thể trông như thế nào. Độ nhám trung bình (Ra) và bình phương trung bình gốc (RMS) là các biểu thị phổ biến của độ nhám bề mặt, nhưng mỗi loại được tính toán khác nhau.

Rõ ràng, việc chỉ định quá mức các tính năng nhất định của bộ phận (chẳng hạn như dung sai kích thước, rãnh, lỗ và bán kính) sẽ làm tăng thời gian và chi phí sản xuất, nhưng độ hoàn thiện bề mặt có thể là một vấn đề khác. Mặc dù việc thiết kế các bộ phận có bề mặt mịn hơn yêu cầu khiến cho việc gia công CNC kém hiệu quả và tốn kém, nhưng điều ngược lại lại xảy ra thường xuyên hơn.

Kinh nghiệm của chúng tôi tại L&S Machine Company là độ hoàn thiện bề mặt được chỉ định trên bản vẽ không phải lúc nào cũng phản ánh nhu cầu của khách hàng. Ví dụ: lớp hoàn thiện bề mặt Ra có kích thước 125 micro inch trông mịn màng khi nhìn bằng mắt thường, trong khi lớp hoàn thiện bề mặt Ra có kích thước 250 micro inch có vẻ cứng hơn. Dù vì lý do thẩm mỹ hay chức năng, khách hàng sẽ quay lại vì họ muốn có bề mặt mịn màng hơn.

Mặc dù con số 250 có thể được thể hiện trên hình nhưng điều mà khách hàng thực sự muốn và mong đợi là con số 125 hoặc mượt mà hơn. Điều này đặc biệt đúng với các đặc điểm của bộ phận như lỗ nước. Trong nhiều trường hợp, việc qua lại này sẽ kéo dài thời gian sản xuất.

Mặt khác, điều quan trọng cần nhớ là bề mặt hoàn thiện càng mịn thì càng cần nhiều lao động để đạt được nó. Do đó, việc xác định quá mức các kết thúc cũng sẽ làm tăng thời gian và chi phí. Ví dụ, mặc dù có thể dễ dàng đạt được độ bóng bề mặt 125-250 bằng cách sử dụng tia nước và phay CNC, nhưng để có được bề mặt mịn hơn sẽ cần nhiều công cụ chuyên nghiệp hơn hoặc bàn làm việc, dẫn đến chi phí tăng đáng kể.

Liên kết đến bài viết này : Tinh chỉnh thiết kế từng phần giúp tiết kiệm thời gian và chi phí, tôi cần chú ý điều gì?

Tuyên bố Tái bản: Nếu không có hướng dẫn đặc biệt, tất cả các bài viết trên trang web này là bản gốc. Vui lòng ghi rõ nguồn để tái bản: https: //www.cncmachiningptj.com/,thanks!

Dịch vụ gia công CNC chính xác 3, 4 và 5 trục cho gia công nhôm, berili, thép cacbon, magiê, gia công titan, Inconel, bạch kim, siêu hợp kim, axetal, polycarbonate, sợi thủy tinh, than chì và gỗ. Có khả năng gia công các bộ phận có đường kính lên đến 98 inch. và dung sai độ thẳng +/- 0.001 in. Các quy trình bao gồm phay, tiện, khoan, doa, ren, khai thác, tạo hình, khía, gia công phản lực, gia công kim loại, doa và cắt laser. Các dịch vụ thứ cấp như lắp ráp, mài không tâm, xử lý nhiệt, mạ và hàn. Sản xuất nguyên mẫu và số lượng thấp đến cao được cung cấp với số lượng tối đa 50,000 chiếc. Thích hợp cho năng lượng chất lỏng, khí nén, thủy lực và van các ứng dụng. Phục vụ các ngành công nghiệp hàng không vũ trụ, máy bay, quân sự, y tế và quốc phòng. sales@pintejin.com ) trực tiếp cho dự án mới của bạn.

Dịch vụ gia công CNC chính xác 3, 4 và 5 trục cho gia công nhôm, berili, thép cacbon, magiê, gia công titan, Inconel, bạch kim, siêu hợp kim, axetal, polycarbonate, sợi thủy tinh, than chì và gỗ. Có khả năng gia công các bộ phận có đường kính lên đến 98 inch. và dung sai độ thẳng +/- 0.001 in. Các quy trình bao gồm phay, tiện, khoan, doa, ren, khai thác, tạo hình, khía, gia công phản lực, gia công kim loại, doa và cắt laser. Các dịch vụ thứ cấp như lắp ráp, mài không tâm, xử lý nhiệt, mạ và hàn. Sản xuất nguyên mẫu và số lượng thấp đến cao được cung cấp với số lượng tối đa 50,000 chiếc. Thích hợp cho năng lượng chất lỏng, khí nén, thủy lực và van các ứng dụng. Phục vụ các ngành công nghiệp hàng không vũ trụ, máy bay, quân sự, y tế và quốc phòng. sales@pintejin.com ) trực tiếp cho dự án mới của bạn.

- Gia công 5 trục

- Cnc phay

- Cnc quay

- Công nghiệp gia công

- Quá trình chạy máy

- Xử lý bề mặt

- Gia công kim loại

- Gia công nhựa

- Khuôn luyện kim bột

- Đúc chết

- Phòng trưng bày các bộ phận

- Bộ phận kim loại ô tô

- Bộ phận máy móc

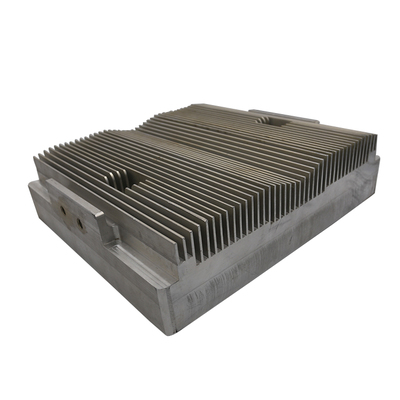

- Tản nhiệt LED

- Bộ phận xây dựng

- Bộ phận di động

- Bộ phận y tế

- Phần điện tử

- Gia công phù hợp

- Phụ tùng xe đạp

- Gia công nhôm

- Gia công titan

- Gia công thép không gỉ

- Gia công đồng

- Gia công đồng thau

- Gia công siêu hợp kim

- Gia công Peek

- Gia công UHMW

- Gia công Unilate

- Gia công PA6

- Gia công PPS

- Gia công Teflon

- Gia công Inconel

- Gia công thép công cụ

- Vật liệu khác