Sự khác biệt về quy trình giữa hàn hồ quang argon đầy đủ và hàn hồ quang argon chạm đáy là gì?

Không có sự khác biệt về quy trình giữa hàn hồ quang argon hoàn toàn và hàn hồ quang argon. Hàn hồ quang argon đầy đủ thích hợp cho các ống đường kính ống nhỏ có thành mỏng (thường là DN50 trở xuống, độ dày thành 4mm) trở xuống, để đảm bảo chất lượng gốc mối hàn có hình thức đẹp.

Khi đường kính ống lớn và chiều dày thành ống dày hơn, nên sử dụng hàn hồ quang argon để hàn đáy và hàn nắp bằng tay. Mục đích của hàn thủ công là để đảm bảo chất lượng bề ngoài của ống. Hàn thủ công có thể đảm bảo chất lượng bề ngoài và hiệu quả công việc cao hơn so với hàn hồ quang argon. Thấp hơn hàn hồ quang argon.

1. Ưu điểm của hàn hồ quang argon

1.1 Chất lượng tốt

Miễn là chọn dây hàn phù hợp, các thông số quá trình hàn và bảo vệ khí tốt, thì rễ có thể có độ ngấu tốt, độ ngấu đồng đều và bề mặt nhẵn và gọn gàng. Không có các khuyết tật như va đập mối hàn, độ ngấu không hoàn toàn, vết lõm, lỗ rỗng và tạp chất xỉ dễ sinh ra trong quá trình hàn hồ quang với các điện cực thông thường.

1.2 Hiệu quả cao

Trong hàn lớp đầu tiên của đường ống, hàn hồ quang argon thủ công là hàn hồ quang liên tục. Hàn hồ quang điện cực là hàn hồ quang đứt nên hàn hồ quang argon thủ công có thể tăng hiệu quả lên gấp 2 đến 4 lần. Vì hàn hồ quang argon sẽ không tạo ra xỉ hàn, nên không cần làm sạch xỉ và sửa chữa vết hàn, và tốc độ sẽ tăng nhanh hơn. Khi hàn hồ quang bề mặt bao phủ của lớp thứ hai, lớp dưới cùng của hồ quang argon nhẵn và gọn gàng rất có lợi cho bề mặt vỏ bọc hàn hồ quang và có thể đảm bảo sự kết hợp tốt giữa các lớp, đặc biệt trong hàn các ống có đường kính nhỏ, hiệu quả là ý nghĩa hơn.

1.3 Dễ dàng để làm chủ

Việc hàn mối hàn gốc của hàn hồ quang tay phải được thực hiện bởi những thợ hàn có kinh nghiệm dày dặn và trình độ kỹ thuật cao. Hàn hồ quang argon thủ công được sử dụng để tạo đáy. Nói chung, người lao động làm nghề hàn về cơ bản có thể thành thạo sau một thời gian ngắn thực hành.

1.4 Biến dạng nhỏ

Vùng ảnh hưởng nhiệt trong quá trình hàn hồ quang argon nhỏ hơn nhiều, do đó biến dạng của mối hàn nhỏ, và ứng suất dư cũng nhỏ.

2. hàn kẹp:

2.1 Cố định hàn điểm áp dụng phương pháp cố định hàn điểm đối xứng chu vi ba điểm, các mối hàn phải nhỏ, bắt đầu hàn từ đầu này và sau đó chuyển sang đầu kia, để đảm bảo rằng các mối nối hàn không có khuyết tật trong quá trình thâm nhập.

2.2 Các điểm chính của hoạt động hàn đinh: hàn nối là một bộ phận của mối hàn, và nó phải được hàn chắc chắn và không được phép có khuyết tật. Mối hàn dính không được quá cao để tránh khó hàn vào mối hàn nối. Nếu xảy ra hiện tượng này, tốt nhất bạn nên mài mối hàn có độ rơ thấp và mài hai đầu thành độ dốc để mối nối dễ dàng hơn khi hàn. Nếu các vết nứt, lỗ rỗng và các khuyết tật khác được tìm thấy trên các mối hàn dính, chúng phải được đánh bóng và hàn lại, và không bao giờ được phép nấu lại.

2.3 Hàn bán ngược chia nhỏ, để giảm khả năng bị rỗ khí, không có điểm hàn cố định tại sáu điểm hàn. Vị trí tương đối giữa phôi và dây hàn được thể hiện trong Hình 1.

3. Các điểm chính của quá trình vận hành hàn:

Việc hàn đáy nên được thực hiện trong một lần càng xa càng tốt. Lớp dưới cùng nên có độ dày nhất định. Nếu ống có kích thước δ> 10mm, độ dày phải ≥4mm. Hình 1

3.1 Bắt đầu hồ quang tại điểm A lúc 5-8 điểm trước 6 giờ ở vị trí hàn trên cao. Dây hàn và mép cùn của rãnh nên để khoảng cách 1-1.5mm. Trong quá trình hàn phẳng, dây hàn phải song song với mép cùn của bức tường bên trong. Giữ khoảng cách này để không có vết lõm ở mặt sau của mối hàn, và chiều cao còn lại khoảng 0.5-1mm. Khi hàn,

Một vũng nóng chảy được hình thành ở cổng đối diện (không có sự cố). Đưa dây hàn vào vũng nóng chảy. Với sự trợ giúp của lực thổi hồ quang, các giọt nóng chảy được ép vào khe hở và xuyên qua. Các cạnh cùn ở cả hai bên (đã được nấu chảy) được bắc cầu. Hàn dần dần được áp dụng trên cơ sở “cầu nối”. Vị trí bắt đầu bắn hồ quang trước hướng hàn khoảng 10mm, tuyệt đối không được để hồ quang cháy trên thành ống. Sau khi hồ quang được đánh lửa, hồ quang luôn được giữ ở tâm của khe hở.

3.2 Trong quá trình hàn, do ống được cố định theo phương ngang nên cơ thể người thợ hàn sẽ chuyển động cùng với sự thay đổi của vị trí hàn. Để duy trì sự ổn định, khi thực hiện hàn ngược, bạn có thể đồng thời mở rộng các ngón tay để đỡ ống;

3.3 Áp dụng phương pháp hàn "hai điểm", kiểm soát chiều dài hồ quang 2 ~ 3mm, đốt nóng cả hai mặt của gốc rãnh cùng một lúc, xoắn và cấp dây, để đầu dây hàn luôn ở trong phạm vi bảo vệ khí argon, và dây hàn được cấp trong khi nóng chảy. Chèn trực tiếp hồ nóng chảy. Trước vũng nóng chảy, đầu dây hàn phải tròn, thao tác cấp dây sạch sẽ, gọn gàng, khống chế hai bên rãnh hàn xuyên đều để đảm bảo thành trong ống. được hình thành đồng nhất.

3.4 Khi hàn hình bán nguyệt phía trước đến vị trí hàn phẳng, lấp đầy hố hồ quang và đóng hồ quang tại điểm B để tạo điều kiện cho mối nối hình bán nguyệt phía sau. Mặt sau hình bán nguyệt được đánh bóng để vát các khớp để lộ ánh kim loại trước khi hàn, và quá trình hàn bắt đầu từ vị trí hàn trên cao đến vị trí hàn phẳng.

3.5 Khi đóng hồ quang. Cho hai giọt kim loại phụ vào bể nóng chảy trước khi hồ quang dập tắt. Di chuyển hồ nóng chảy sang một bên của rãnh để đóng vòng cung. Sau khi hồ quang được dập tắt, đậy vòi phun trên hồ nóng chảy, sau đó tháo nó ra sau khi đã nguội hoàn toàn và tối lại.

3.6 Mỗi lần hàn hình bán nguyệt hoàn thành một lần, không dừng giữa chừng. Nếu bắt đầu hàn lại ở giữa, hãy đánh bóng phần cuối và làm cho mối hàn chồng lên nhau khoảng 5-7 mm.

3.7 Nếu phát hiện thấy khí hồ quang có màu xanh lam trong quá trình hàn, hoặc hồ nóng chảy có bọt, ngay lập tức ngừng mài, loại bỏ các khuyết tật và tiếp tục hàn cho đến khi hoàn thành.

3.8 Khi hàn, phải nắm vững góc của mỏ hàn, ăn dây đúng vị trí và ăn dây đều để đảm bảo hình thức đẹp của mối hàn. Quá trình oxy hóa.

4. Lưu ý đối với dây điền:

4.1 Dây phải được lấp đầy sau khi cả hai mặt của rãnh đã được nung chảy để tránh sự kết hợp kém. Khi điền đầy dây, góc giữa dây hàn và bề mặt của phôi phải là khoảng 15 °. Đổ dây đều, tốc độ thích hợp, lề mối hàn nhanh quá thì mối hàn sẽ bị lõm và xém nếu chậm quá. Đầu của dây phải luôn nằm trong vùng bảo vệ argon. Khi khe hở của bộ đếm lớn hơn đường kính của dây hàn, dây hàn phải theo hồ quang xoay ngang và lớp bảo vệ argon không được xáo trộn để ngăn không khí xâm nhập.

4.2 Nếu điện cực vonfram vô tình chạm vào dây hàn trong quá trình vận hành, hiện tượng đoản mạch sẽ xảy ra ngay lập tức, tạo ra một lượng lớn khói và bắn tung tóe, gây ô nhiễm đường hàn và lẫn vonfram. Lúc này, ngay lập tức ngừng hàn và dùng đá mài để mài đi phần bị nhiễm bẩn cho đến khi đánh bóng hết lớp bóng kim loại. Điện cực vonfram bị nhiễm bẩn nên được đốt lại ở nơi khác để làm nóng chảy đầu bị nhiễm bẩn hoặc mài lại trước khi hàn.

4.3 Khi rút dây hàn, không được để đầu dây hàn rút ra khỏi vùng được bảo vệ để tránh việc đầu dây hàn bị ôxy hóa, có thể gây ra hiện tượng lẫn xỉ oxit hoặc các lỗ nóng chảy khi đi vào vũng nóng chảy tiếp theo. thời gian.

5. Đóng hồ quang và các mối nối:

5.1 Việc đóng hồ quang không đúng cách sẽ ảnh hưởng đến chất lượng của mối hàn, làm cho hố hồ quang quá sâu hoặc gây ra các vết nứt của miệng hố, thậm chí có thể gây gia công lại. Khi đóng hồ quang, cần kéo nhẹ tay cầm hàn ra khỏi rãnh bên trong cho đến khi hồ quang dập tắt, cần chú ý kiểm soát tốc độ, không quá nhanh để tránh co ngót.

Tất cả các mối hàn tại các mối nối phải được mài thành các góc vát có hoặc không có khuyết tật, sau đó bắt đầu hồ quang ở 10 mm theo hướng ngược lại với hướng hàn và di chuyển cán hàn về phía sau cho đến khi chiều dài của các mối hàn ban đầu là 3 ~ 5 mm . Nó nóng chảy, và sau đó bắt đầu cấp dây cho đến khi mối hàn hoàn tất.

Khi hồ quang cuối cùng được đóng lại, thường sử dụng hồ quang hơi rút ra, chồng lên đường hàn 10mm-20mm và thêm không hoặc ít dây hàn ở phần chồng chéo và tốc độ phải nhanh. Sau khi ngừng hồ quang, cần đóng công tắc khí argon với thời gian trễ khoảng 10s để ngăn kim loại tiếp tục bị oxi hóa ở nhiệt độ cao.

5.2 Trong trường hợp có mối nối, dây hàn có thể được lấp đầy để hoàn thiện mối nối sau khi vũng hàn nóng chảy được hình thành ở giữa hoặc sau của hố hàn. Mối nối "đối đầu" là khi hàn các đường ống cố định ngang hoặc xiên. Khi bắt đầu, chỉ sử dụng hồ quang để làm nóng chảy đầu mối hàn ban đầu của mối nối để tạo thành vũng nóng chảy, và sau đó dây có thể được cấp để hoàn thành mối nối.

5.2.1 Kiểm tra chất lượng của các mối nối:

Xử lý mối nối phải có độ dốc và không có góc chết. Vị trí đánh lửa lại nằm sau hố hồ quang ban đầu sao cho đường hàn trùng nhau 5mm-10mm. Nói chung, không có dây nào được lấp đầy trong phần chồng chéo. Hình dạng gắn chặt với khe rãnh, và hồ quang hàn làm nóng chảy mép cùn của rãnh đồng thời làm chảy dây hàn.

6. Phương pháp hoàn thiện

Kết thúc quá trình hàn, lấp đầy hố, kéo hồ quang sang phía đối diện và dập tắt hồ quang. Cuối cùng, làm nóng chảy phần cuối của hạt hàn ở phía đầu của mối hàn, và kết nối kim loại nóng chảy với vũng mới được nấu chảy. , Và sau đó lấp đầy hồ nóng chảy mới xuất hiện và kết nối chúng lại với nhau. Nếu có thể, phương pháp suy giảm hiện tại có thể được sử dụng. Khi kết thúc quá trình hàn, ngừng lấp dây để giảm dần dòng hàn, do đó thể tích của vũng nóng chảy liên tục giảm, cuối cùng là cắt điện và dừng đi lại.

Liên kết đến bài viết này : Sự khác biệt về quy trình giữa hàn hồ quang argon đầy đủ và hàn hồ quang argon chạm đáy là gì?

Tuyên bố Tái bản: Nếu không có hướng dẫn đặc biệt, tất cả các bài viết trên trang web này là bản gốc. Vui lòng ghi rõ nguồn để tái bản: https: //www.cncmachiningptj.com/,thanks!

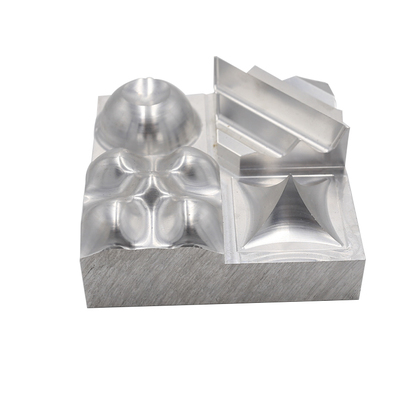

Độ chính xác 3, 4 và 5 trục Cơ khí CNC dịch vụ cho gia công nhôm, berili, thép cacbon, magiê, gia công titan, Inconel, bạch kim, siêu hợp kim, axetal, polycarbonate, sợi thủy tinh, than chì và gỗ. Có khả năng gia công các bộ phận có đường kính lên đến 98 inch. và dung sai độ thẳng +/- 0.001 in. Các quy trình bao gồm phay, tiện, khoan, doa, ren, khai thác, tạo hình, khía, gia công phản lực, gia công kim loại, doa và cắt laser. Các dịch vụ thứ cấp như lắp ráp, mài không tâm, xử lý nhiệt, mạ và hàn. Sản xuất nguyên mẫu và số lượng thấp đến cao được cung cấp với số lượng tối đa 50,000 chiếc. Thích hợp cho năng lượng chất lỏng, khí nén, thủy lực và van các ứng dụng. Phục vụ các ngành công nghiệp hàng không vũ trụ, máy bay, quân sự, y tế và quốc phòng. sales@pintejin.com ) trực tiếp cho dự án mới của bạn.

Độ chính xác 3, 4 và 5 trục Cơ khí CNC dịch vụ cho gia công nhôm, berili, thép cacbon, magiê, gia công titan, Inconel, bạch kim, siêu hợp kim, axetal, polycarbonate, sợi thủy tinh, than chì và gỗ. Có khả năng gia công các bộ phận có đường kính lên đến 98 inch. và dung sai độ thẳng +/- 0.001 in. Các quy trình bao gồm phay, tiện, khoan, doa, ren, khai thác, tạo hình, khía, gia công phản lực, gia công kim loại, doa và cắt laser. Các dịch vụ thứ cấp như lắp ráp, mài không tâm, xử lý nhiệt, mạ và hàn. Sản xuất nguyên mẫu và số lượng thấp đến cao được cung cấp với số lượng tối đa 50,000 chiếc. Thích hợp cho năng lượng chất lỏng, khí nén, thủy lực và van các ứng dụng. Phục vụ các ngành công nghiệp hàng không vũ trụ, máy bay, quân sự, y tế và quốc phòng. sales@pintejin.com ) trực tiếp cho dự án mới của bạn.

- Gia công 5 trục

- Cnc phay

- Cnc quay

- Công nghiệp gia công

- Quá trình chạy máy

- Xử lý bề mặt

- Gia công kim loại

- Gia công nhựa

- Khuôn luyện kim bột

- Đúc chết

- Phòng trưng bày các bộ phận

- Bộ phận kim loại ô tô

- Bộ phận máy móc

- Tản nhiệt LED

- Bộ phận xây dựng

- Bộ phận di động

- Bộ phận y tế

- Phần điện tử

- Gia công phù hợp

- Phụ tùng xe đạp

- Gia công nhôm

- Gia công titan

- Gia công thép không gỉ

- Gia công đồng

- Gia công đồng thau

- Gia công siêu hợp kim

- Gia công Peek

- Gia công UHMW

- Gia công Unilate

- Gia công PA6

- Gia công PPS

- Gia công Teflon

- Gia công Inconel

- Gia công thép công cụ

- Vật liệu khác