Tìm hiểu bốn công nghệ in 3D kim loại

In 3D kim loại được coi là đỉnh cao của tất cả các hình thức in 3D. Khi nói đến sức mạnh và độ bền, không gì có thể so sánh với kim loại.

Bằng sáng chế in 3D kim loại sớm nhất là DMLS (Direct Metal Laser Sintering), được lấy bởi EOS của Đức vào những năm 1990. Kể từ đó, in 3D kim loại đã dần phát triển nhiều loại quy trình in. Giờ đây, mọi máy in 3D kim loại thường sử dụng một trong bốn loại quy trình sau: nung chảy bột, phun chất kết dính, lắng đọng năng lượng trực tiếp và đùn vật liệu.

Giường bột kim loại kết hợp

Các quy trình chung:

DMLS (thiêu kết laser kim loại trực tiếp), SLM (nung chảy laser chọn lọc) và EBM (nung chảy chùm điện tử).

Mô tả: Các bộ phận kim loại được sản xuất bằng công nghệ nấu chảy PBF có thể làm giảm ứng suất dư và các khuyết tật bên trong, khiến chúng trở nên lý tưởng cho các ứng dụng khắt khe trong ngành công nghiệp hàng không và ô tô.

Thiêu kết laser kim loại trực tiếp (DMLS):

Nó có thể được sử dụng để chế tạo các vật thể bằng hầu hết mọi hợp kim kim loại. Quá trình thiêu kết laser kim loại trực tiếp trải một lớp bột kim loại rất mỏng trên bề mặt cần in. Tia laser từ từ và đều đặn đi qua bề mặt để thiêu kết bột này, và các phần tử bên trong của kim loại hợp nhất với nhau, ngay cả khi chúng không bị nung nóng đến trạng thái nóng chảy hoàn toàn. Sau đó, một lớp bột bổ sung được áp dụng và thiêu kết để "in" từng mặt cắt ngang của vật thể. Sau khi in, vật thể sẽ từ từ nguội đi và phần bột thừa có thể được thu hồi từ buồng chế tạo và tái chế. Ưu điểm chính của DMLS là các đối tượng mà nó tạo ra không có ứng suất dư và khuyết tật bên trong, điều này cực kỳ quan trọng đối với các bộ phận kim loại chịu ứng suất cao (như bộ phận hàng không vũ trụ hoặc ô tô), nhưng nhược điểm chính là nó rất đắt.

Laser nóng chảy chọn lọc (SLM):

Sử dụng tia laser công suất cao để làm tan chảy hoàn toàn từng lớp bột kim loại chứ không chỉ thiêu kết, do đó vật thể in được tạo ra rất dày và chắc. Hiện tại, quy trình này chỉ có thể được sử dụng cho một số kim loại nhất định, chẳng hạn như thép không gỉ, thép công cụ, titan, hợp kim coban-crom và nhôm. Gradient nhiệt độ cao xảy ra trong quá trình sản xuất SLM cũng có thể gây ra ứng suất và lệch vị trí trong sản phẩm cuối cùng, điều này sẽ làm hỏng các đặc tính vật lý.

Chùm tia điện tử nóng chảy (EBM):

Nó rất giống với quá trình nấu chảy bằng laser có chọn lọc và có thể tạo ra các cấu trúc kim loại dày đặc. Điểm khác biệt giữa hai công nghệ này là EBM sử dụng chùm tia điện tử thay vì tia laser để làm tan chảy bột kim loại. Hiện tại, phương pháp nấu chảy bằng chùm tia điện tử chỉ có thể được sử dụng cho một số kim loại hạn chế. Mặc dù hợp kim coban-crom cũng có thể được sử dụng, nhưng hợp kim titan vẫn là nguyên liệu chính cho quá trình này. Công nghệ này chủ yếu được sử dụng để sản xuất các bộ phận cho ngành hàng không vũ trụ.

Ưu điểm kỹ thuật: Hầu hết mọi hình dạng hình học đều có thể được sản xuất với độ chính xác cao. Nhiều loại kim loại được sử dụng, bao gồm hợp kim titan nhẹ nhất và siêu hợp kim niken mạnh nhất, rất khó gia công bằng các kỹ thuật sản xuất truyền thống. Các tính chất cơ học có thể tương đương với kim loại rèn, và có thể được gia công, tráng và xử lý như các bộ phận kim loại truyền thống.

Nhược điểm kỹ thuật:

chi phí vật liệu, cơ khí và vận hành cao. Các bộ phận phải được kết nối với tấm xây dựng thông qua một cấu trúc hỗ trợ (để ngăn ngừa cong vênh), tạo ra chất thải và yêu cầu xử lý sau và loại bỏ thủ công. Kích thước xây dựng có giới hạn và việc xử lý bột kim loại rất nguy hiểm, đòi hỏi phải kiểm soát quy trình nghiêm ngặt.

Phun chất kết dính kim loại

Các quy trình thường được sử dụng: MJF (phản lực tổng hợp đa), NPJ (phản lực hạt nano)

Sự miêu tả:

Công nghệ này sử dụng máy in phun để thả một cách có chọn lọc chất kết dính lên một lớp bột phẳng. Khu vực tiếp nhận các giọt sẽ đông đặc, và phần còn lại của bột sẽ vẫn lỏng lẻo. Thực hiện các bước trên từng lớp một cho đến khi toàn bộ đối tượng được tạo ra. Quá trình này có thể được sử dụng để xử lý kim loại, cát, gốm sứ và các vật liệu khác. Vì máy phun keo kim loại hoạt động ở nhiệt độ phòng nên không có hiện tượng cong vênh và không cần hỗ trợ. Do đó, máy phun chất kết dính có thể lớn hơn nhiều so với máy nung chảy bột, và có thể xếp chồng các vật thể, tận dụng toàn bộ phòng xây dựng và là một lựa chọn phổ biến cho sản xuất hàng loạt nhỏ và sản xuất theo yêu cầu.

Lợi thế về kỹ thuật:

Có thể in khối lượng lớn, các bộ phận không cần kết nối với tấm dựng, vì vậy chúng có thể được lồng vào nhau để tận dụng tất cả khối lượng bản dựng có sẵn. Có một số hạn chế về hình dạng và thường không cần hỗ trợ. Không có cong vênh, vì vậy các bộ phận lớn hơn có thể được chế tạo. Tốc độ in rất nhanh và chi phí thấp hơn so với in kim loại nóng chảy dạng bột.

Nhược điểm kỹ thuật:

các bộ phận phải trải qua quá trình tẩy dầu mỡ và nung kết bằng lò mất thời gian sau khi in, đồng thời chi phí máy móc và vật liệu cao. Độ xốp cao hơn phản ứng tổng hợp dạng bột, do đó tính chất cơ học không tốt và có ít vật liệu để lựa chọn hơn.

Sự lắng đọng năng lượng trực tiếp

Các quy trình chung:

DED (Lắng đọng kim loại trực tiếp), WAAM (Sản xuất phụ gia hồ quang), LMD (Lắng đọng vật liệu laser)

Mô tả: Phương pháp này ép kim loại, cho dù đó là bột kim loại hay dây kim loại, và sau đó ngay lập tức nhận được một tác động năng lượng cao (có thể đạt được sự nóng chảy bằng hồ quang plasma, tia laze hoặc tia điện tử). Năng lượng làm tan chảy kim loại, và hồ nước nóng chảy ngay lập tức đi xuống không gian 3D, và vị trí được vận hành bởi cánh tay cơ khí. Nó rất giống với hàn, vì vậy một trong những ứng dụng chính là sửa chữa các bộ phận kim loại hiện có và tăng chức năng của các bộ phận.

Lợi thế về kỹ thuật:

Dây kim loại là dạng vật liệu in 3D kim loại có giá cả phải chăng nhất và một số máy thậm chí có thể sử dụng hai loại bột kim loại khác nhau để tạo hợp kim và độ dốc vật liệu. Chuyển động 5 trục và 6 trục có thể tạo ra các mô hình mà không cần sử dụng các vật liệu hỗ trợ. Bạn có thể sửa chữa các bộ phận kim loại bị hư hỏng và thêm các bộ phận mới. Khối lượng xây dựng lớn, vật liệu được sử dụng hiệu quả, mật độ chi tiết cao, hiệu suất cơ học tốt và tốc độ in nhanh.

Thiếu sót kỹ thuật:

Chất lượng bề mặt của các bộ phận kém, thường phải gia công và hoàn thiện, các chi tiết nhỏ khó hoặc không thể thực hiện được. Chi phí cơ khí và vận hành cao.

Đùn vật liệu kim loại

Quy trình chung:

FDM (Mô hình lắng đọng hợp nhất) / FFF (Sản xuất cầu chì)

Mô tả: Công nghệ này được tạo ra đặc biệt để cho phép in 3D kim loại giá rẻ, có thể được sử dụng bởi các doanh nghiệp vừa và nhỏ. Các xưởng thiết kế, xưởng cơ khí và các nhà sản xuất nhỏ sử dụng máy đùn vật liệu kim loại để thiết kế, tạo đồ đạc và đồ đạc, và hoàn thành sản xuất hàng loạt nhỏ. Sự phát triển mới nhất trong lĩnh vực này là dây kim loại, có thể được sử dụng trong hầu hết các máy in 3D FDM để bàn, làm cho việc in 3D kim loại có sẵn cho hầu hết mọi người. Nguyên lý làm việc của đùn kim loại:

Các sợi hoặc dây polyme có tẩm các hạt kim loại nhỏ được in 3D từng lớp theo hình dạng đã thiết kế.

Làm sạch các bộ phận được in 3D và loại bỏ một số chất kết dính.

Các bộ phận được đặt trong một lò nung kết, và các hạt kim loại được nấu chảy thành kim loại rắn.

Lợi thế về kỹ thuật:

giá cả phải chăng, đơn giản và an toàn để vận hành.

Thiếu sót kỹ thuật:

Các bộ phận phải trải qua quá trình kết dính và thiêu kết giống như các bộ phận được phun chất kết dính. Cần có nhiều hạn chế hơn về hình dạng và hỗ trợ để ngăn ngừa sự cong vênh và các bộ phận có độ xốp cao không thể đạt được các tính chất cơ học giống như kim loại rèn. Các bộ phận không dày đặc như sử dụng PBF hoặc DED, và độ co ngót trong lò không chính xác.

Quy trình in 3D kim loại khác

In Joule: In Joule của Hợp kim kỹ thuật số trông rất giống DED, nhưng dây được làm nóng chảy bởi dòng điện thay vì được đốt nóng bởi hồ quang điện hoặc chùm ánh sáng. Điều này làm cho việc in nhanh hơn và nó đã được chứng minh rằng có thể in lên đến 2 kg titan mỗi giờ.

Sản xuất phụ gia kim loại lỏng (Liquid Metal Additive Manufacturing):

Vader Systems đã tạo ra một công nghệ sản xuất phụ gia kim loại lỏng có tác dụng lắng đọng các giọt kim loại lỏng ở 1200 ° C theo cách tương tự như một máy in phun.

Lắng đọng điện hóa (Electrochemical Deposition):

Máy in 3D kim loại kích thước nano CERES của Exaddon có thể sử dụng quá trình lắng đọng điện hóa để tạo ra các vật thể kim loại nhỏ hơn chiều rộng của sợi tóc người.

In kim loại DLP:

ADMATEC và Prodways cung cấp in DLP kim loại. Tương tự như quá trình đùn vật liệu kim loại, trong đó bột kim loại được trộn với nhựa photopolymer, các bộ phận được in 3D phải trải qua cùng một quy trình tẩy dầu mỡ và thiêu kết, giống như phương pháp đùn vật liệu kim loại.

In kim loại phun lạnh:

In kim loại phun lạnh ban đầu được NASA sử dụng để chế tạo các vật thể kim loại trong không gian. Tính năng chính là nhanh (6 kg nhôm hoặc đồng mỗi giờ), nhược điểm là nó không chính xác như vậy. Các công ty Úc Titomic và SPEE3D là những công ty đi đầu trong công nghệ này.

Hợp nhất siêu âm (UAM):

Sử dụng âm thanh để liên kết các lớp lá kim loại mỏng với nhau, và xử lý phần thừa của mỗi lớp trước khi kết dính lớp lá tiếp theo, vì vậy nó là sự kết hợp giữa sản xuất phụ gia và sản xuất trừ. Dòng máy in 3D SonicLayer của Fabrisonic sử dụng công nghệ này.

Tạo hình lưới kỹ thuật laser (LENS):

là một phương pháp dựa trên laser đòi hỏi một môi trường rất dễ kiểm soát. Quá trình này yêu cầu một buồng kín, và argon thường được sử dụng để lọc ôxy nhằm giữ mức ôxy hóa thấp nhất có thể. Phạm vi công suất của laser LENS là từ 500W đến 4kW. Nó có thể được sử dụng để gia công titan, thép không gỉ và Inconel. Mặc dù khó bảo trì buồng kỵ khí, LENS cung cấp cho người dùng khả năng kiểm soát và độ chính xác tốt hơn.

Chế tạo dạng tự do chùm tia điện tử (EBF3): ban đầu được phát triển bởi NASA, nó là một phương pháp chủ yếu được sử dụng trong ngành hàng không vũ trụ. Phương pháp này có thể tạo ra các hình dạng hình học phức tạp mà không lãng phí bất kỳ vật liệu nào và có thể tạo ra các hình dạng nhẹ để thúc đẩy tiết kiệm nhiên liệu.

Liên kết đến bài viết này : Tìm hiểu bốn công nghệ in 3D kim loại

Tuyên bố Tái bản: Nếu không có hướng dẫn đặc biệt, tất cả các bài viết trên trang web này là bản gốc. Vui lòng ghi rõ nguồn để tái bản: https: //www.cncmachiningptj.com/,thanks!

PTJ® cung cấp đầy đủ các Độ chính xác tùy chỉnh máy gia công cnc trung quốc Chứng nhận ISO 9001: 2015 & AS-9100. Độ chính xác nhanh 3, 4 và 5 trục Cơ khí CNC dịch vụ bao gồm xay xát, tấm kim loại theo thông số kỹ thuật của khách hàng, Có khả năng gia công các bộ phận bằng kim loại và nhựa với dung sai +/- 0.005 mm. cắt laser, khoan,đúc chết, kim loại tấm và dậpCung cấp nguyên mẫu, chạy sản xuất đầy đủ, hỗ trợ kỹ thuật và kiểm tra đầy đủ. ô tô, hàng không vũ trụ, khuôn và vật cố định, ánh sáng dẫn,y khoa, xe đạp và người tiêu dùng thiết bị điện tử các ngành nghề. Giao hàng đúng hẹn. Hãy cho chúng tôi biết một chút về ngân sách dự án của bạn và thời gian giao hàng dự kiến. Chúng tôi sẽ cùng bạn lập chiến lược để cung cấp các dịch vụ hiệu quả nhất về chi phí nhằm giúp bạn đạt được mục tiêu của mình, Chào mừng bạn đến với Liên hệ với chúng tôi ( sales@pintejin.com ) trực tiếp cho dự án mới của bạn.

PTJ® cung cấp đầy đủ các Độ chính xác tùy chỉnh máy gia công cnc trung quốc Chứng nhận ISO 9001: 2015 & AS-9100. Độ chính xác nhanh 3, 4 và 5 trục Cơ khí CNC dịch vụ bao gồm xay xát, tấm kim loại theo thông số kỹ thuật của khách hàng, Có khả năng gia công các bộ phận bằng kim loại và nhựa với dung sai +/- 0.005 mm. cắt laser, khoan,đúc chết, kim loại tấm và dậpCung cấp nguyên mẫu, chạy sản xuất đầy đủ, hỗ trợ kỹ thuật và kiểm tra đầy đủ. ô tô, hàng không vũ trụ, khuôn và vật cố định, ánh sáng dẫn,y khoa, xe đạp và người tiêu dùng thiết bị điện tử các ngành nghề. Giao hàng đúng hẹn. Hãy cho chúng tôi biết một chút về ngân sách dự án của bạn và thời gian giao hàng dự kiến. Chúng tôi sẽ cùng bạn lập chiến lược để cung cấp các dịch vụ hiệu quả nhất về chi phí nhằm giúp bạn đạt được mục tiêu của mình, Chào mừng bạn đến với Liên hệ với chúng tôi ( sales@pintejin.com ) trực tiếp cho dự án mới của bạn.

- Gia công 5 trục

- Cnc phay

- Cnc quay

- Công nghiệp gia công

- Quá trình chạy máy

- Xử lý bề mặt

- Gia công kim loại

- Gia công nhựa

- Khuôn luyện kim bột

- Đúc chết

- Phòng trưng bày các bộ phận

- Bộ phận kim loại ô tô

- Bộ phận máy móc

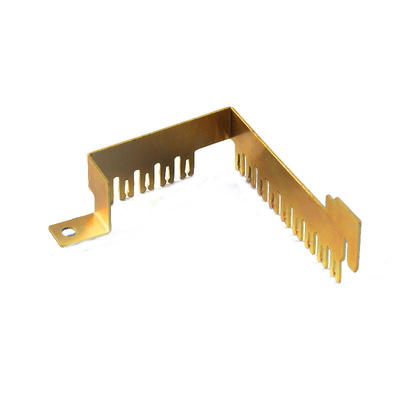

- Tản nhiệt LED

- Bộ phận xây dựng

- Bộ phận di động

- Bộ phận y tế

- Phần điện tử

- Gia công phù hợp

- Phụ tùng xe đạp

- Gia công nhôm

- Gia công titan

- Gia công thép không gỉ

- Gia công đồng

- Gia công đồng thau

- Gia công siêu hợp kim

- Gia công Peek

- Gia công UHMW

- Gia công Unilate

- Gia công PA6

- Gia công PPS

- Gia công Teflon

- Gia công Inconel

- Gia công thép công cụ

- Vật liệu khác