Reflow hàn là gì?

Hàn nóng chảy lại là làm nóng chảy lại miếng dán hàn được phân phối trước trên các tấm bảng in để nhận ra kết nối cơ và điện giữa các đầu hàn hoặc chân của các bộ phận gắn trên bề mặt và các tấm bảng in. Hàn nóng chảy lại là hàn các linh kiện vào bo mạch PCB, còn hàn nóng chảy lại là gắn các linh kiện lên bề mặt. Hàn nóng chảy lại phụ thuộc vào tác động của luồng khí nóng lên các mối hàn. Thông lượng keo phản ứng vật lý dưới luồng không khí ở nhiệt độ cao nhất định để đạt được hàn SMD; Sở dĩ gọi là "hàn nóng chảy lại" là do khí lưu thông trong máy hàn tạo ra nhiệt độ cao để đạt được hiệu quả hàn. Mục đích.

1. Giới thiệu nguyên lý và quy trình hàn nóng chảy lại

- A. Khi PCB đi vào vùng gia nhiệt, dung môi và khí trong chất hàn sẽ bay hơi, đồng thời, chất trợ dung trong chất hàn làm ướt các miếng đệm, đầu linh kiện và chân cắm, đồng thời chất hàn mềm ra, xẹp xuống và che miếng hàn Miếng đệm, cách ly miếng đệm và chân linh kiện khỏi oxy.

- B. Khi PCB đi vào khu vực bảo quản nhiệt, hãy làm cho PCB và các bộ phận được làm nóng trước hoàn toàn để ngăn PCB đột ngột đi vào khu vực nhiệt độ cao đang hàn và làm hỏng PCB và các bộ phận.

- C. Khi PCB đi vào khu vực hàn, nhiệt độ tăng nhanh để chất hàn đạt đến trạng thái nóng chảy và chất hàn lỏng làm ướt, khuếch tán, khuếch tán hoặc chảy ngược vào các miếng PCB, đầu linh kiện và chân để tạo thành các mối hàn.

- D. PCB đi vào vùng làm mát, để các mối hàn được đông cứng lại và quá trình hàn nóng chảy lại được hoàn thành.

Hàn Reflow là một quá trình hàn tự động trong quy trình sản xuất các sản phẩm điện tử SMT. Hàn nóng chảy lại còn được gọi là hàn nóng chảy lại, dựa vào sự nóng chảy liên tục của nhiệt trong lò, do đó chất hàn được hòa tan thành chất lỏng thiếc để hàn các thành phần chip smt và bảng mạch. Vì vậy, nó được gọi là hàn nóng chảy lại vì nguyên lý hoạt động của nó là hàn các bộ phận và bảng mạch lại với nhau bằng sự phản xạ của không khí nóng trong lò và sự phản xạ của thiếc lỏng.

2. Giới thiệu quy trình hàn reflow

Quá trình hàn nóng chảy lại là một bảng gắn trên bề mặt, và quá trình của nó phức tạp hơn, có thể được chia thành hai loại: lắp một mặt và lắp hai mặt.

- A, lắp một mặt: chất hàn được phủ sẵn → miếng vá (được chia thành vị trí thủ công và vị trí tự động của máy) → hàn nóng chảy lại → kiểm tra và kiểm tra điện.

- B, vị trí hai mặt: Miếng dán hàn được phủ sẵn bên A → miếng vá (được chia thành vị trí thủ công và vị trí tự động của máy) → hàn nóng chảy → Miếng dán hàn được phủ sẵn bên B → vị trí (được chia thành vị trí thủ công và vị trí tự động của máy) Gắn ) → hàn nóng chảy lại → kiểm tra và thử nghiệm điện.

Quy trình hàn nóng chảy lại đơn giản nhất là "hàn in màn hình dán-miếng vá-hàn nóng chảy lại. Cốt lõi của nó là độ chính xác của in lụa. Đối với miếng vá, tỷ lệ năng suất được xác định bởi PPM của máy. Hàn nóng chảy lại là để kiểm soát nhiệt độ tăng và đường cong nhiệt độ cao nhất và nhiệt độ giảm.

3. Yêu cầu về quy trình hàn Reflow

Công nghệ hàn Reflow không còn xa lạ trong lĩnh vực sản xuất điện tử. Các thành phần trên các bảng khác nhau được sử dụng trong máy tính của chúng tôi được hàn vào bảng mạch thông qua quá trình này. Ưu điểm của quá trình này là nhiệt độ dễ kiểm soát, có thể tránh được quá trình oxy hóa trong quá trình hàn và chi phí sản xuất dễ kiểm soát hơn. Có một mạch gia nhiệt bên trong thiết bị này, làm nóng khí nitơ đến nhiệt độ đủ cao và thổi vào bảng mạch nơi linh kiện đã được gắn sẵn, để chất hàn ở cả hai mặt của linh kiện tan chảy và sau đó liên kết với nhau. bo mạch chủ.

- 1. Cần thiết lập đường cong nhiệt độ hàn nóng chảy hợp lý và thực hiện kiểm tra đường cong nhiệt độ theo thời gian thực thường xuyên.

- 2. Việc hàn phải được thực hiện theo hướng hàn của thiết kế PCB.

- 3. Ngăn chặn nghiêm ngặt sự rung động của băng tải trong quá trình hàn.

- 4. Phải kiểm tra hiệu quả hàn của bảng in đầu tiên.

- 5. Mối hàn có đủ không, bề mặt mối hàn có nhẵn hay không, hình dạng mối hàn có hình nửa vầng trăng hay không, tình trạng bóng thiếc và cặn, tình trạng hàn liên tục và hàn ảo. Đồng thời kiểm tra sự thay đổi màu sắc của bề mặt PCB, v.v. Và điều chỉnh đường cong nhiệt độ theo kết quả kiểm tra. Chất lượng hàn phải được kiểm tra thường xuyên trong toàn bộ quá trình sản xuất hàng loạt.

4. Các lỗi chất lượng thường gặp và giải pháp hàn nóng chảy lại

Chất lượng hàn nóng chảy lại bị ảnh hưởng bởi nhiều yếu tố. Yếu tố quan trọng nhất là đặc tính nhiệt độ của lò phản xạ và số lượng linh kiện dán hàn trong quy trình sản xuất điện tử. Ngày nay, lò hàn nóng chảy lại hiệu suất cao thường được sử dụng có thể điều khiển và điều chỉnh chính xác đường cong nhiệt độ thuận tiện hơn. Ngược lại, trong xu hướng mật độ cao và thu nhỏ, việc in kem hàn đã trở thành chìa khóa cho chất lượng hàn nóng chảy lại. Ba yếu tố dán, stencil và in ấn có thể ảnh hưởng đến chất lượng in dán hàn.

Hiện tượng bia mộ

Trong hàn nóng chảy lại, các thành phần chip thường đứng lên, được gọi là bia mộ, còn được gọi là cầu treo và hiện tượng Manhattan. Đây là khuyết tật thường xảy ra trong quá trình hàn nóng chảy lại.

Nguyên nhân: Nguyên nhân sâu xa của hiện tượng bia mộ là do lực làm ướt ở hai bên các bộ phận không cân bằng nên mô men xoắn ở hai đầu các bộ phận không cân bằng dẫn đến hiện tượng bia mộ.

Các tình huống sau đây sẽ làm cho lực làm ướt của cả hai mặt của các bộ phận bị mất cân bằng trong quá trình hàn nóng chảy lại.

1. Thiết kế và bố trí pad không hợp lý.

Nếu thiết kế và bố trí miếng đệm có những khuyết điểm sau sẽ khiến lực làm ướt ở cả hai bên của bộ phận bị mất cân bằng.

Một trong các miếng đệm ở cả hai mặt của bộ phận được nối đất hoặc diện tích một mặt của miếng đệm quá lớn và khả năng sinh nhiệt ở hai đầu của miếng đệm không đồng đều

Chênh lệch nhiệt độ trên bề mặt PCB quá lớn khiến sự hấp thụ nhiệt không đồng đều ở cả hai mặt của tấm lót linh kiện;

Các thiết bị quy mô lớn QFP, BGA và các miếng đệm thành phần chip nhỏ xung quanh bộ tản nhiệt sẽ có nhiệt độ không đồng đều ở cả hai đầu.

Giải pháp: Cải thiện thiết kế và bố cục của pad

2. Dán hàn và in dán hàn.

Hoạt tính của kem hàn không cao hoặc khả năng hàn của các linh kiện kém. Sau khi keo hàn tan chảy, sức căng bề mặt khác nhau, điều này cũng sẽ khiến lực làm ướt miếng đệm không cân bằng. Lượng keo hàn được in trên hai miếng đệm không đồng đều, mặt nào hấp thụ nhiều nhiệt hơn do keo hàn và thời gian nóng chảy sẽ chậm lại, dẫn đến lực làm ướt không cân bằng.

Giải pháp: Chọn miếng dán hàn có hoạt tính cao hơn để cải thiện các thông số in miếng dán hàn, đặc biệt là kích thước cửa sổ của mẫu.

3. Bản vá.

Lực không đồng đều theo hướng trục Z sẽ khiến các bộ phận được ngâm trong kem hàn không đều và lực làm ướt ở cả hai bên sẽ không cân bằng do chênh lệch thời gian trong quá trình nóng chảy. Sự sai lệch của các thành phần so với miếng đệm sẽ trực tiếp dẫn tới hiện tượng bia mộ.

Giải pháp: Điều chỉnh các thông số quy trình của máy định vị.

4. Đường cong nhiệt độ lò.

Đường cong làm việc của hệ thống sưởi PCB không chính xác, do đó chênh lệch nhiệt độ trên bề mặt bảng quá lớn. Thông thường, những khuyết tật này sẽ xuất hiện nếu thân lò nung lại quá ngắn và vùng nhiệt độ quá nhỏ.

Giải pháp: Điều chỉnh đường cong nhiệt độ phù hợp theo từng sản phẩm.

5. Nồng độ oxy trong hàn nóng chảy N2.

Việc sử dụng chất hàn nóng chảy bảo vệ N2 sẽ làm tăng khả năng làm ướt của chất hàn, nhưng ngày càng có nhiều báo cáo chỉ ra rằng hiện tượng bia mộ sẽ tăng lên khi hàm lượng oxy quá thấp; Người ta thường tin rằng hàm lượng oxy được kiểm soát ở mức (100-500)× Khoảng 10-6mg/m3 là phù hợp nhất.

Hạt thiếc

Hạt thiếc là một trong những khuyết tật phổ biến của hàn nóng chảy lại, và nguyên nhân của nó rất đa dạng, không chỉ ảnh hưởng đến hình thức bên ngoài mà còn gây ra hiện tượng bắc cầu.

Hạt thiếc có thể được chia thành hai loại. Một loại xuất hiện ở một bên của thành phần chip, thường có hình dạng một quả bóng lớn độc lập; loại còn lại xuất hiện xung quanh các chân IC và có dạng hạt nhỏ rải rác.

1. Đường cong nhiệt độ không chính xác.

Đường cong phản xạ có thể được chia thành bốn phần, đó là làm nóng sơ bộ, bảo quản nhiệt, phản xạ lại và làm mát. Mục đích của việc làm nóng trước và bảo quản nhiệt là tăng nhiệt độ bề mặt của PCB lên 150°C trong vòng 60-90 giây và giữ ấm trong khoảng 90 giây. Điều này không chỉ có thể làm giảm sốc nhiệt của PCB và các bộ phận mà còn đảm bảo phần năng lượng dung môi của chất hàn. Dễ bay hơi, để tránh bắn tung tóe do quá nhiều dung môi trong quá trình hàn nóng chảy lại, khiến kem hàn chảy ra khỏi miếng đệm và tạo thành các hạt thiếc.

Giải pháp: Hãy chú ý đến tốc độ gia nhiệt và gia nhiệt trước vừa phải để có nền tảng tốt giúp phần lớn dung môi bay hơi.

2. Chất lượng của kem hàn.

Hàm lượng kim loại trong kem hàn thường là (90±0.5)%. Hàm lượng kim loại quá thấp sẽ dẫn đến dòng chảy quá lớn. Do đó, từ thông quá lớn sẽ gây ra các hạt bay do không dễ bay hơi trong giai đoạn làm nóng trước.

Hàm lượng hơi nước và oxy trong kem hàn tăng lên cũng có thể gây ra các hạt bay. Vì kem hàn thường để trong tủ lạnh nên khi lấy ra khỏi tủ lạnh không đảm bảo về thời gian phục hồi nên hơi nước sẽ lọt vào; Ngoài ra, nắp lọ keo hàn phải được đậy kín sau mỗi lần sử dụng. Nếu không đóng chặt kịp thời cũng sẽ gây ra hiện tượng hơi nước lọt vào.

Sau khi hoàn thành việc dán hàn được in trên mẫu, phần còn lại phải được xử lý riêng. Nếu nó được đặt lại vào chai ban đầu, chất hàn trong chai sẽ bị hỏng và các hạt thiếc cũng sẽ được tạo ra.

Giải pháp: Chọn kem hàn chất lượng cao và chú ý đến yêu cầu bảo quản và sử dụng kem hàn.

3. In và vá

Trong quá trình in kem hàn, do độ lệch giữa mẫu và miếng đệm, nếu độ lệch quá lớn, chất hàn nhúng sẽ chảy ra khỏi miếng hàn và bóng hàn có thể xuất hiện sau khi nung nóng. Ngoài ra, môi trường in kém cũng có thể dẫn đến sự hình thành các hạt thiếc. Nhiệt độ môi trường in lý tưởng là (25±3) oC và độ ẩm tương đối là 50%~65%.

Giải pháp: điều chỉnh cẩn thận phần kẹp của mẫu để tránh bị lỏng; cải thiện môi trường làm việc in ấn.

Áp suất trục Z trong quá trình đặt cũng là một nguyên nhân quan trọng tạo ra hạt thiếc, thường không dễ thu hút sự chú ý của mọi người. Đầu trục Z của một số máy định vị được định vị theo độ dày của các bộ phận. Nếu chiều cao của trục Z được điều chỉnh không chính xác sẽ gây ra hiện tượng kem hàn bị ép ra khỏi miếng đệm khi các linh kiện được gắn vào PCB. Phần kem hàn này sẽ tạo thành các hạt thiếc trong quá trình hàn. Các hạt thiếc được tạo ra trong trường hợp này có kích thước lớn hơn một chút.

Giải pháp: điều chỉnh lại chiều cao trục Z của máy định vị.

Độ dày của mẫu và kích thước của lỗ mở. Nếu độ dày và kích thước lỗ mở của mẫu quá lớn, lượng kem hàn sẽ tăng lên và cũng sẽ làm cho kem hàn tràn ra bên ngoài miếng đệm, đặc biệt là mẫu được sản xuất bằng phương pháp khắc hóa học.

Giải pháp: Chọn mẫu có độ dày phù hợp và thiết kế kích thước lỗ mở phù hợp. Nói chung, diện tích mở của mẫu là 90% kích thước của miếng đệm, điều này sẽ cải thiện tình trạng bi hàn.

4. Hiện tượng bấc

Hiện tượng thấm hút, còn được gọi là hiện tượng kéo lõi, là một trong những khuyết tật hàn phổ biến, phổ biến hơn trong hàn nóng chảy hơi. Hút thấm là hiện tượng chất hàn tách ra khỏi miếng đệm và di chuyển dọc theo dây dẫn giữa dây chì và thân chip, điều này thường dẫn đến hiện tượng hàn ảo nghiêm trọng.

Nguyên nhân: Nguyên nhân chính là do độ dẫn nhiệt của các chân linh kiện lớn nên nhiệt độ tăng nhanh khiến vật hàn ưu tiên làm ướt các chân, lực làm ướt giữa vật hàn và chân cắm lớn hơn nhiều so với lực làm ướt giữa mối hàn và miếng đệm. , Sự đi lên của chì sẽ làm trầm trọng thêm sự xuất hiện của hiện tượng thấm hút.

Giải pháp:

Đối với hàn nóng chảy lại ở pha hơi, SMA phải được làm nóng trước hoàn toàn trước rồi mới đưa vào lò nung ở pha hơi;

Khả năng hàn của miếng PCB cần được kiểm tra cẩn thận. Không nên sử dụng PCB có khả năng hàn kém trong sản xuất;

Toàn bộ sự chú ý được dành cho tính đồng phẳng của các thành phần và không nên sử dụng các thiết bị có độ đồng phẳng kém trong sản xuất.

Trong hàn phản xạ hồng ngoại, dòng hữu cơ trong chất nền PCB và chất hàn là môi trường hấp thụ hồng ngoại tốt, trong khi các chân có thể phản xạ một phần tia hồng ngoại. Do đó, chất hàn được ưu tiên nấu chảy và khả năng làm ướt của chất hàn và miếng đệm bị hạn chế. Sẽ lớn hơn lực thấm ướt giữa vật hàn và chì nên chất hàn sẽ không nổi lên dọc theo chì nên xác suất xảy ra hiện tượng thấm hút nhỏ hơn rất nhiều.

5. Cầu nối

Cầu nối là một trong những khiếm khuyết phổ biến trong sản xuất SMT. Nó sẽ gây đoản mạch giữa các bộ phận và phải sửa chữa khi gặp phải cầu nối.

Có nhiều lý do để bắc cầu, và có bốn lý do phổ biến:

Chất lượng của kem hàn.

Hàm lượng kim loại trong kem hàn quá cao, đặc biệt sau thời gian in quá lâu, hàm lượng kim loại có khả năng tăng cao, dẫn đến hiện tượng bắc cầu chân IC;

Kem hàn có độ nhớt thấp và chảy ra khỏi miếng đệm sau khi gia nhiệt trước;

Kem hàn có độ sụt kém và chảy ra khỏi miếng đệm sau khi nung nóng trước.

Giải pháp: Điều chỉnh tỷ lệ dán hàn hoặc sử dụng dán hàn chất lượng tốt.

Hệ thống in ấn.

Máy in có độ chính xác lặp lại và độ lệch kém (tấm thép không được căn chỉnh tốt, PCB không được căn chỉnh tốt), khiến cho miếng dán hàn được in bên ngoài miếng đệm, điều này thường thấy nhất trong quá trình sản xuất QFP bước nhỏ ;

Thiết kế kích thước cửa sổ và độ dày của tấm thép không chính xác, lớp phủ hợp kim Sn-Pb của thiết kế tấm PCB không đồng đều, dẫn đến lượng lớn chất hàn.

Giải pháp: Điều chỉnh máy in để cải thiện lớp phủ của tấm PCB.

Đăng và đặt.

Áp lực đặt quá mức và sự ngập úng của kem hàn sau áp lực là những lý do phổ biến trong sản xuất. Ngoài ra, độ chính xác của vị trí không đủ, các thành phần bị dịch chuyển và các chân IC bị biến dạng. Nó cũng dễ gây ra hiện tượng bắc cầu.

Làm nóng sơ bộ.

Tốc độ gia nhiệt của lò phản xạ quá nhanh và dung môi trong kem hàn quá muộn để bay hơi.

Giải pháp: Điều chỉnh độ cao của trục Z của máy định vị và tốc độ gia nhiệt của lò nung lại.

Liên kết đến bài viết này : Hàn Reflow là gì

Tuyên bố Tái bản: Nếu không có hướng dẫn đặc biệt, tất cả các bài viết trên trang web này là bản gốc. Vui lòng ghi rõ nguồn để tái bản: https: //www.cncmachiningptj.com/,thanks!

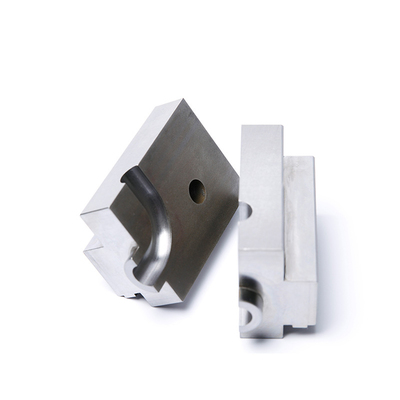

PTJ® cung cấp đầy đủ các Độ chính xác tùy chỉnh máy gia công cnc trung quốc Chứng nhận ISO 9001: 2015 & AS-9100. Độ chính xác nhanh 3, 4 và 5 trục Cơ khí CNC dịch vụ bao gồm xay xát, tấm kim loại theo thông số kỹ thuật của khách hàng, Có khả năng gia công các bộ phận bằng kim loại và nhựa với dung sai +/- 0.005 mm. cắt laser, khoan,đúc chết, kim loại tấm và dậpCung cấp nguyên mẫu, chạy sản xuất đầy đủ, hỗ trợ kỹ thuật và kiểm tra đầy đủ. ô tô, hàng không vũ trụ, khuôn và vật cố định, ánh sáng dẫn,y khoa, xe đạp và người tiêu dùng thiết bị điện tử các ngành nghề. Giao hàng đúng hẹn. Hãy cho chúng tôi biết một chút về ngân sách dự án của bạn và thời gian giao hàng dự kiến. Chúng tôi sẽ cùng bạn lập chiến lược để cung cấp các dịch vụ hiệu quả nhất về chi phí nhằm giúp bạn đạt được mục tiêu của mình, Chào mừng bạn đến với Liên hệ với chúng tôi ( sales@pintejin.com ) trực tiếp cho dự án mới của bạn.

PTJ® cung cấp đầy đủ các Độ chính xác tùy chỉnh máy gia công cnc trung quốc Chứng nhận ISO 9001: 2015 & AS-9100. Độ chính xác nhanh 3, 4 và 5 trục Cơ khí CNC dịch vụ bao gồm xay xát, tấm kim loại theo thông số kỹ thuật của khách hàng, Có khả năng gia công các bộ phận bằng kim loại và nhựa với dung sai +/- 0.005 mm. cắt laser, khoan,đúc chết, kim loại tấm và dậpCung cấp nguyên mẫu, chạy sản xuất đầy đủ, hỗ trợ kỹ thuật và kiểm tra đầy đủ. ô tô, hàng không vũ trụ, khuôn và vật cố định, ánh sáng dẫn,y khoa, xe đạp và người tiêu dùng thiết bị điện tử các ngành nghề. Giao hàng đúng hẹn. Hãy cho chúng tôi biết một chút về ngân sách dự án của bạn và thời gian giao hàng dự kiến. Chúng tôi sẽ cùng bạn lập chiến lược để cung cấp các dịch vụ hiệu quả nhất về chi phí nhằm giúp bạn đạt được mục tiêu của mình, Chào mừng bạn đến với Liên hệ với chúng tôi ( sales@pintejin.com ) trực tiếp cho dự án mới của bạn.

- Gia công 5 trục

- Cnc phay

- Cnc quay

- Công nghiệp gia công

- Quá trình chạy máy

- Xử lý bề mặt

- Gia công kim loại

- Gia công nhựa

- Khuôn luyện kim bột

- Đúc chết

- Phòng trưng bày các bộ phận

- Bộ phận kim loại ô tô

- Bộ phận máy móc

- Tản nhiệt LED

- Bộ phận xây dựng

- Bộ phận di động

- Bộ phận y tế

- Phần điện tử

- Gia công phù hợp

- Phụ tùng xe đạp

- Gia công nhôm

- Gia công titan

- Gia công thép không gỉ

- Gia công đồng

- Gia công đồng thau

- Gia công siêu hợp kim

- Gia công Peek

- Gia công UHMW

- Gia công Unilate

- Gia công PA6

- Gia công PPS

- Gia công Teflon

- Gia công Inconel

- Gia công thép công cụ

- Vật liệu khác