Công nghệ và những khó khăn của việc đúc phân tích thân vỏ

Các đặc điểm của 4 loại quy trình chế tạo vỏ được sử dụng rộng rãi trong ngành đúc chính xác trong nước được phân tích và so sánh. Từ việc so sánh chất lượng của vật đúc chính xác, vỏ thủy tinh kém hơn, tiếp theo là vỏ composite, vỏ sáp nhiệt độ thấp silica sol và vỏ sáp nhiệt độ trung bình silica sol là tốt nhất. Từ việc so sánh chi phí sản xuất vỏ, vỏ thủy tinh nước là thấp nhất và vỏ sáp nhiệt độ trung bình silica sol là cao nhất. Các biện pháp cải tiến được đề xuất cho bốn quy trình chế tạo vỏ này.

Hiện nay, 4 loại quy trình chế tạo vỏ sau đây được sử dụng rộng rãi trong sản xuất vật đúc chính xác trong nước:

- A. Vỏ thủy tinh nước

- B. Vỏ composite

- C. Vỏ loại silic sol (sáp nhiệt độ thấp);

- D. Loại vỏ silica sol (sáp nhiệt độ trung bình). 3 phương án đầu đều sử dụng sáp (khuôn) nhiệt độ thấp.

1. Vỏ thủy tinh nước

Quá trình này có lịch sử sản xuất gần 50 năm ở Trung Quốc và số lượng nhà sản xuất vẫn chiếm hơn 75% số nhà sản xuất đúc chính xác của Trung Quốc. Qua nửa thế kỷ nỗ lực không ngừng nghỉ của các đồng nghiệp trong ngành đúc chính xác, việc ứng dụng và nghiên cứu công nghệ vỏ thủy tinh nước đã đạt đến trình độ rất cao.

Trong những năm qua, do sự cải tiến của vật liệu chịu lửa của lớp vỏ phía sau cũng như sự phổ biến và ứng dụng của chất làm cứng mới, độ bền của lớp vỏ thủy tinh nước đã tăng gấp đôi. Chất lượng bề mặt, độ chính xác về kích thước và năng suất của vật đúc đã được cải thiện rất nhiều và vẫn chiếm thị phần lớn, thay thế vật đúc cát nước ngoài để xuất khẩu theo lô.

Chi phí thấp, chu kỳ sản xuất ngắn nhất, hiệu suất bắn phá tuyệt vời và độ thoáng khí cao vẫn là những ưu điểm mà bất kỳ công nghệ vỏ nào khác không thể sánh được. Tuy nhiên, chất lượng của vật đúc, bao gồm độ nhám bề mặt, số lượng khuyết tật, độ chính xác về kích thước, năng suất, tốc độ sửa chữa, v.v., kém hơn ba quy trình còn lại (xem Bảng 1).

2. Vỏ composite

Để khắc phục nhược điểm của loại vỏ thủy tinh nước nêu trên, hiện nay nhiều nhà máy sử dụng vỏ zircon và mullite-silica sol cho lớp thứ nhất và lớp thứ hai. Lớp mặt sau vẫn sử dụng công nghệ vỏ thủy tinh nước nguyên bản. Đó là một giải pháp cải tiến kết hợp chất lượng bề mặt tuyệt vời của vỏ silica gel với ưu điểm là chi phí thấp và thời gian chu kỳ ngắn của thủy tinh. So với vỏ thủy tinh nước, chất lượng bề mặt của vật đúc đã được cải thiện rất nhiều, độ nhám bề mặt giảm, khuyết tật bề mặt giảm và tỷ lệ sửa chữa giảm. Nó có thể được áp dụng cho thép hợp kim cao như thép không gỉ và thép chịu nhiệt. Chu trình sản xuất ngắn hơn nhiều so với vỏ sáp-silica sol nhiệt độ thấp, tương tự như vỏ thủy tinh nước (Bảng 1).

3. Vỏ Silica Sol (Sáp nhiệt độ thấp)

Quy trình này phù hợp với điều kiện quốc gia, có khả năng thích ứng và ưu việt hơn (so với sáp nhiệt độ trung bình) khi đúc trên 1kg, đặc biệt là các vật đúc cỡ lớn và vừa trên 5kg.

Nói chung, các yêu cầu về chất lượng của vật đúc vừa và lớn, đặc biệt là các yêu cầu về độ nhám bề mặt, độ chính xác về kích thước, dung sai hình dạng và vị trí không quá cao. Không cần thiết phải sử dụng sáp có nhiệt độ nóng chảy cao và nhiệt độ trung bình. Sáp nhiệt độ trung bình yêu cầu áp suất cao (lớn hơn 6-7MPa) hoặc khuôn sáp phun áp suất sáp lỏng, đòi hỏi đầu tư lớn vào thiết bị. Sáp nhiệt độ trung bình dày và khuôn sáp lớn dễ co ngót, biến dạng, giá thành cao. Việc đúc sáp ở nhiệt độ thấp rất dễ dàng và thiết bị đơn giản, trong khi độ nhám bề mặt của khuôn sáp không khác nhau nhiều.

Quá trình này ổn định hơn so với vỏ composite, đặc biệt là độ chính xác về kích thước của vật đúc. Vì không có thủy tinh nên vỏ có hiệu suất nhiệt độ cao tốt, vỏ có độ thoáng khí cao và khả năng chống rão mạnh sau khi nung ở nhiệt độ 1000-1200oC (bảng 4) Có thể sử dụng cho các bộ phận có thành mỏng và vừa và nhỏ -Các bộ phận có kích thước lớn, kết cấu phức tạp cũng như các bộ phận lớn có trọng lượng từ 50-100kg như máy bơm nước, cánh quạt, vỏ chuyển hướng, thân máy bơm, bóng van cơ thể, van tấm, v.v ... Đối với các mảnh có thành mỏng, kích thước trung bình hoặc nhỏ, có thể sử dụng vỏ nĩa hoặc vỏ nâng để đúc trực tiếp trước lò và có thể thu được năng suất cao.

4. Vỏ Silica Sol (Sáp nhiệt độ trung bình)

Đây là một quy trình sản xuất phổ biến trên toàn thế giới để đúc chính xác. Nó có chất lượng đúc cao nhất và tỷ lệ sửa chữa thấp nhất. Nó đặc biệt thích hợp cho các doanh nghiệp vừa và nhỏ có yêu cầu về độ nhám bề mặt cao (Ra0.8-3.2) và độ chính xác kích thước cao (mức CT3-CT5). Miếng, miếng cực nhỏ (2-1000g). Tuy nhiên, do hạn chế về thiết bị và chi phí nên hiếm khi được sử dụng với các kiện hàng cỡ vừa và lớn (5-100kg).

Theo đặc điểm cấu trúc và độ khó xử lý của các bộ phận vỏ đúc, quy trình được phân tích, mốc thô và mốc mịn được chọn chính xác, phụ cấp gia công được phân bổ hợp lý, các vấn đề xử lý của mặt phẳng và lỗ bên trong được giải quyết, và các bộ phận cuối cùng đã đủ tiêu chuẩn.

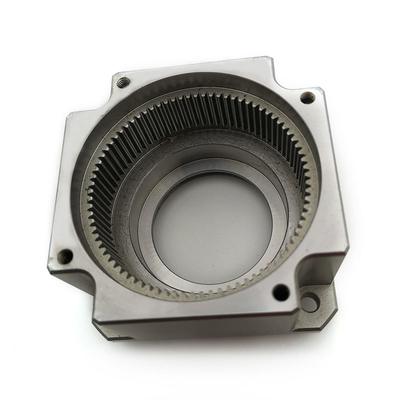

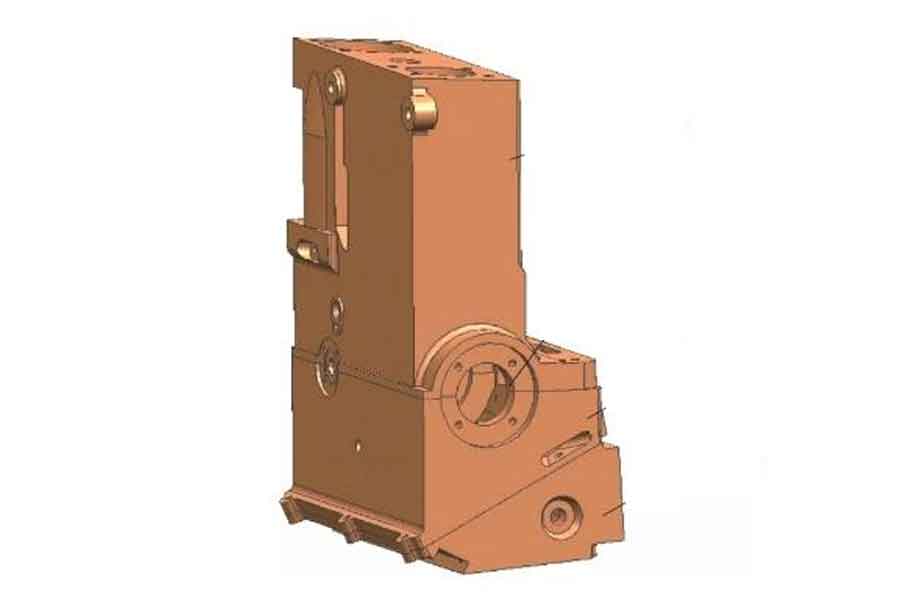

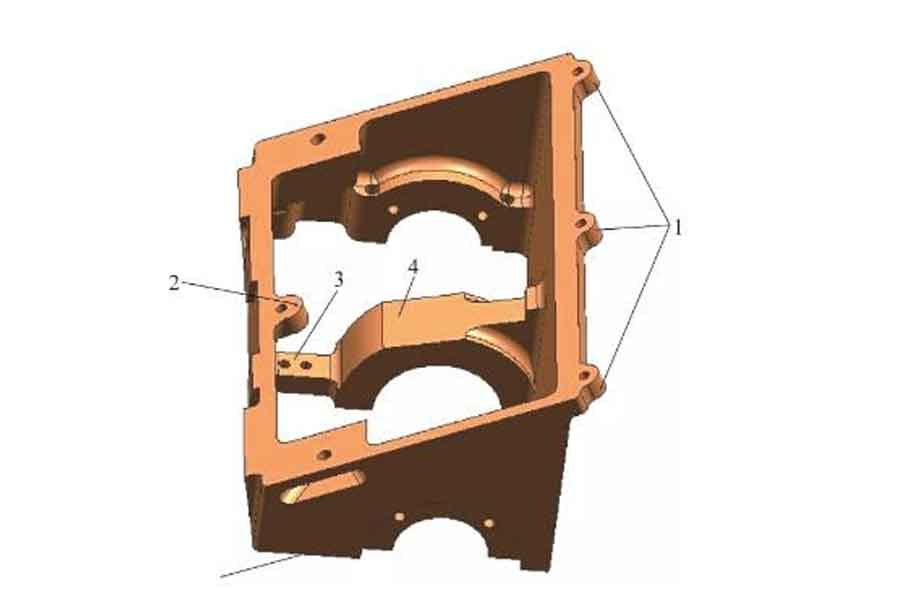

Các bộ phận vỏ đúc có hình dạng phức tạp, nhiều kích thước liên quan và độ chính xác cao. Việc lựa chọn tiêu chuẩn gia công là rất quan trọng. Cơ chế hoạt động của một loại sản phẩm nhất định được lắp đặt trong một lớp vỏ có thể tách rời. Lớp vỏ có thể tách rời được thể hiện trong Hình 1. Nó bao gồm các lớp vỏ số 1, số 2 và số 3.

Vỏ số 2 nằm ở vị trí chính giữa, có vai trò kết nối phần trên và phần dưới. Có lớp vỏ số 1 phía trên và lớp vỏ số 3 phía dưới được trang bị một số bộ phận quan trọng như thân câyS. Có thể thấy, housing số 2 là bộ phận tham chiếu trong quá trình lắp ráp, độ chính xác gia công của nó sẽ ảnh hưởng trực tiếp đến độ chính xác lắp ráp của cơ cấu vận hành.

1. Yêu cầu kỹ thuật đối với các bộ phận

Các phôi của vỏ số 1, số 2 và số 3 được đúc bằng cát, vật liệu là hợp kim nhôm ZL116 (T5), cấp chính xác đúc là CT9 (HB 6103—2004).

Vỏ số 2 được thể hiện trên Hình 2. Để đảm bảo vừa khít với vỏ số 1 và số 3, cả hai mặt A và B phải có độ chính xác kích thước tốt (± 0.1mm), dung sai hình học (độ phẳng của 0.05mm) và chất lượng bề mặt (giá trị độ nhám bề mặt Ra= 1.6μm). Đồng thời, để đảm bảo mối quan hệ vị trí sau khi lắp ráp cũng có yêu cầu khá cao đối với các lỗ định vị ở hai bên A và B.

Độ chính xác kích thước của bước lỗ là ± 0.05mm, độ chính xác kích thước của đường kính lỗ là H8 và giá trị độ nhám bề mặt Ra = 1.6μm. Đối với các lỗ không định vị, chẳng hạn như lỗ lắp thông thường và lỗ ren, độ chính xác về kích thước cũng đạt tới ± 0.1mm.

Ngoài ra, để đảm bảo vị trí trục được lắp đặt chính xác thì việc gia công lỗ C cũng rất quan trọng. Độ chính xác gia công của lỗ sẽ ảnh hưởng trực tiếp đến vị trí lắp đặt trục trong đó và liệu trục có thể quay linh hoạt hay không.

Qua phân tích ở trên, bắt đầu từ yêu cầu lắp ráp và sử dụng, việc gia công cơ khí của bộ phận này chủ yếu bao gồm hai khía cạnh: một là gia công bề mặt A và B và các lỗ định vị, lỗ lắp trên chúng; còn lại là gia công lỗ C.

2. Lựa chọn điểm chuẩn tốt

Điểm chuẩn chính xác đề cập đến việc gia công trong một số quy trình đầu tiên để chuẩn bị cho việc định vị và kẹp cho các quy trình tiếp theo. Trong quá trình gia công tiếp theo, nó được sử dụng làm chuẩn để xử lý các bộ phận khác. Trong phần này, việc lựa chọn bên A làm mốc chính xác chủ yếu là do những cân nhắc sau đây. 1)

Bề mặt A và hai lỗ định vị trên đó là bề mặt đế lắp ráp (tham chiếu thiết kế), có thể làm cho quá trình trùng khớp với tham chiếu thiết kế, tuân thủ nguyên tắc "chồng chéo tham chiếu", có thể giảm chuyển đổi kích thước và tránh sự nguyên nhân gây ra bởi lỗi tham chiếu không khớp. 2) Trong quá trình gia công tiếp theo, bề mặt A được sử dụng nhiều lần làm tham chiếu định vị để xử lý các bề mặt khác, tuân thủ nguyên tắc "đồng nhất tiêu chuẩn", thuận tiện để đảm bảo độ chính xác vị trí lẫn nhau giữa các bề mặt được xử lý và tránh sự lỗi do chuyển đổi tham chiếu gây ra và đơn giản hóa công việc thiết kế và sản xuất vật cố định. 3) Bề mặt A có hình dạng đơn giản, dễ kẹp, dễ gia công và dễ đạt được độ chính xác bề mặt cao; nó có diện tích hỗ trợ lớn, có thể cung cấp khả năng định vị và kẹp tốt cho quá trình gia công tiếp theo.

Lý do tại sao bề mặt B không thể được sử dụng làm mốc chính xác là vì bề mặt nghiêng (góc với bề mặt A là 26 °) và không có mốc gia công phù hợp nên không dễ kẹp.

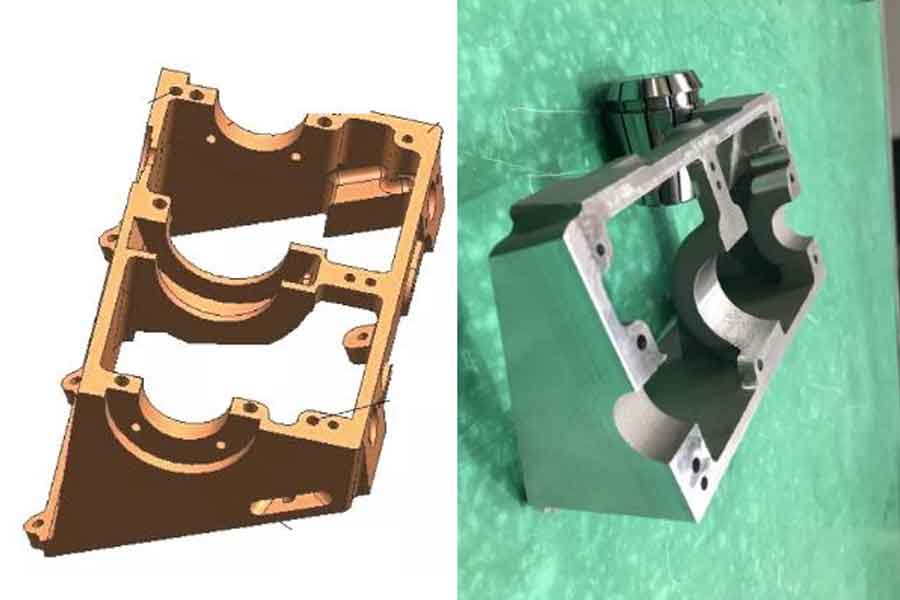

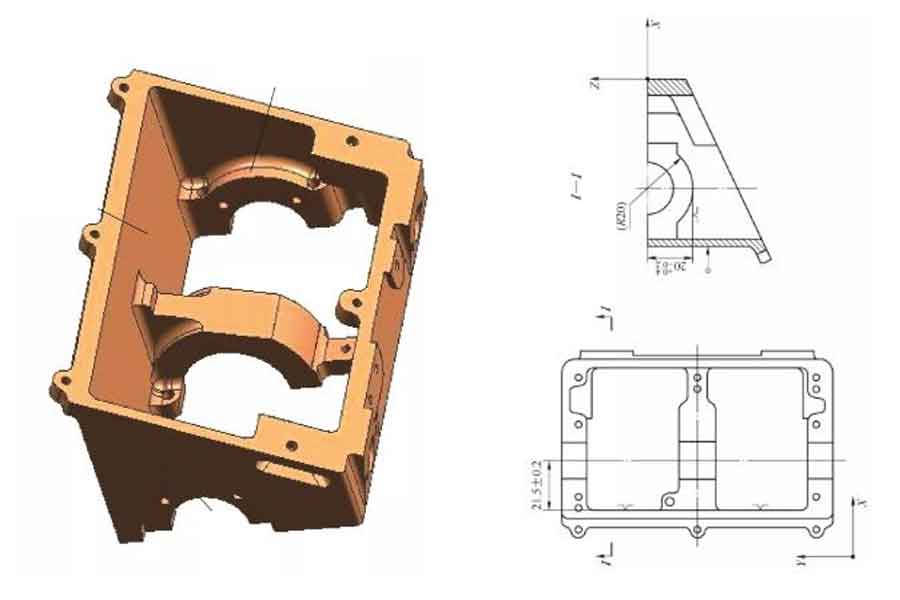

3. Lựa chọn điểm chuẩn thô

Mốc thô là bề mặt định vị được sử dụng khi gia công mốc chuẩn. Nó phải có thể đảm bảo rằng dung sai gia công của từng bề mặt gia công là đồng nhất trong lần gia công tiếp theo, trục và các bộ phận khác được lắp vào vỏ và thành trong của vỏ có đủ bề mặt. Giải phóng mặt bằng, và các yêu cầu kẹp và định vị chắc chắn và đáng tin cậy. Mối quan hệ vị trí giữa các mặt của các bộ phận và các lỗ được thể hiện trong Hình 3 và kích thước cấu trúc của các bộ phận được thể hiện trong Hình 4.

Chọn sử dụng bề mặt D (hai đỉnh cung) và bề mặt E làm tham chiếu thô. Bởi vì đường tâm của vòng cung R20mm về mặt lý thuyết là trục của lỗ C, tức là trục của trục sau sau khi lắp đặt, mọi thứ phải thẳng hàng với trục, do đó, nên đặt mốc thô để gia công ở đây, đó là kích thước 20 theo hướng Z trong Hình 4 +0.4/-0.2mm.

Ngoài ra, khoảng cách từ mặt E đến trục là 21.5±0.2mm (kích thước theo phương X như hình 4). Để trực tiếp đảm bảo kích thước này, bề mặt E chỉ có thể được sử dụng làm tham chiếu thô. Hướng Y yêu cầu tâm đối xứng.

Độ chính xác của gia công tham chiếu tinh ảnh hưởng trực tiếp đến quá trình xử lý tiếp theo, điều này liên quan đến việc liệu toàn bộ bộ phận có thể được xử lý trơn tru hay không. Bước này rất quan trọng và cần thiết. Vì vậy, cần cân nhắc kỹ lưỡng trước khi xử lý để tránh những tổn thất không thể khắc phục được do các lỗi phát hiện sau khi bắt đầu xử lý. Sau khi hoàn tất quá trình xử lý bề mặt chuẩn chính xác, các bộ phận sẽ bị ảnh hưởng được thể hiện trong Hình 5.

Nếu mặt A được xử lý quá nhiều, kích thước của 3 và 4 sẽ nhỏ hơn, thậm chí có thể bị rò rỉ ở 4; nếu mặt A không được gia công đủ thì trong lần gia công tiếp theo, kích thước 1 và 2 sẽ bị sai lệch. Nhỏ sẽ không đáp ứng được yêu cầu thiết kế. Trong thực tế gia công, do phôi có nhiều yếu tố không chắc chắn và kích thước không ổn định nên làm thế nào để xác định kích thước của mặt A? Làm thế nào để xem xét kích thước của bên A một cách toàn diện hơn?

Trước khi bắt đầu gia công, hãy sắp xếp quy trình vẽ nét phù hợp hơn để vẽ đường tham chiếu trong Hình 4 và vẽ bốn đường 1, 2, 3 và 4 trong Hình 5 cùng lúc để kiểm tra xem phân bố lề của chúng có hợp lý hay không. Và kích thước gia công của mặt A có thể được điều chỉnh theo kích thước thực tế của vật đúc để đáp ứng các yêu cầu phụ cấp 1, 2, 3 và 4 cùng một lúc. Thông qua việc phân loại, tìm ra điểm chung và cuối cùng xác định kích thước gia công của mặt A và chuẩn bị cho lần gia công tiếp theo. Điểm chuẩn trong gia công phù hợp với điểm chuẩn dành cho việc đánh dấu của thợ lắp, do đó, chỉ cần người thợ lắp có thể đánh dấu các bộ phận thì nó sẽ có thể xử lý các sản phẩm đủ tiêu chuẩn và lượng cho phép gia công của phôi là đủ. Thiết bị gia công là một trung tâm phay CNC.

Sau khi bề mặt A được xử lý, các lỗ trên bề mặt A cũng được làm lại với nhau. Một lần kẹp có thể đảm bảo độ vuông góc của từng lỗ với bề mặt A, đồng thời đảm bảo rằng các lỗ nằm giữa nhau. Đồng thời chuẩn bị kẹp và định vị cho các lần gia công tiếp theo. Trong quá trình gia công tiếp theo, mặt phẳng chuẩn và lỗ chuẩn được xử lý ở bước này sẽ được sử dụng nhiều lần và phương pháp định vị là "hai chốt ở một bên", ví dụ: đây là trường hợp gia công bề mặt B trong Hình 2a . Trong gia công lỗ, ngoại trừ hai lỗ định vị có độ chính xác H8 cần được khoan trước rồi doa, các lỗ lắp còn lại chỉ cần khoan để đảm bảo yêu cầu về kích thước và độ chính xác.

5. Gia công lỗ

Sau khi hoàn thiện mốc đo chính xác, lỗ định vị và lỗ lắp, lỗ C có thể được xử lý. Vì lỗ C là nơi lắp trục nên vị trí và hình dạng của lỗ tương đối cao. Để đảm bảo tính toàn vẹn và chính xác của lỗ, không thể xử lý riêng lẻ mà phải xử lý tổng thể sau khi lắp ráp vỏ số 2 và vỏ số 1. Trạng thái lắp ráp được thể hiện trên Hình 8. Trong quá trình hoàn thiện lỗ, do không có chỗ để kẹp và định vị trên vỏ số 2 nên mốc định vị được chuyển sang vỏ số 1.

Lấy bề mặt của trùm 1 và 2 làm bề mặt đế và định vị bằng hai lỗ định vị trên trùm 1, phương pháp định vị "một bên hai chốt" này có thể đảm bảo các yêu cầu về kích thước một cách đáng tin cậy và an toàn. Thiết bị gia công là máy tiện C6150A. Vì không có dụng cụ đặc biệt nên việc lắp ráp đồ đạc được sử dụng thay thế. Đồ gá lắp ráp để gia công lỗ được thể hiện trên Hình 7. Kích thước lỗ C là φ22+0.045/0mm. Để đảm bảo độ chính xác của lỗ, quá trình gia công nên được chia thành gia công thô và gia công tinh, và doa theo kích thước thiết kế trong quá trình hoàn thiện. Để đảm bảo các lỗ ở cả hai đầu đều đồng trục, lỗ phải được xử lý trong một lần kẹp.

Kích thước định vị của lỗ được đảm bảo bằng thiết bị lắp ráp. Thông qua quá trình chạy thử, việc điều chỉnh vật cố định có thể đảm bảo tốt kích thước định vị của lỗ. Do dữ liệu chính xác đã được xử lý nên không có vấn đề về định vị và kẹp trong quá trình gia công tiếp theo và việc gia công các bộ phận còn lại có thể dễ dàng được giải quyết.

KHAI THÁC. Kết luận

Trọng tâm gia công của vỏ số 2 là mốc đo chính xác và lỗ trục chính. Đối với việc gia công mốc chuẩn, chỉ cần chọn mốc chuẩn chính xác thì chất lượng gia công có thể được đảm bảo; Đối với việc gia công lỗ trục chính, độ chính xác về kích thước và kích thước định vị chủ yếu được đảm bảo bởi dụng cụ và đồ gá lắp ráp. Do mốc thô và mốc chuẩn được chọn chính xác khi bắt đầu gia công, nó mang lại sự thuận tiện lớn cho quá trình gia công tiếp theo, đơn giản hóa quá trình gia công. quá trình chạy máy, giảm số lần kẹp, nâng cao hiệu quả công việc và đảm bảo chất lượng gia công.

Trong gia công, hãy tận dụng tối đa các máy công cụ CNC có độ chính xác cao hiện có của công ty để đạt được sự tập trung của các quy trình, đảm bảo tốt hơn độ chính xác kích thước tương đối và dung sai hình học của từng bề mặt và lỗ trên bộ phận, đồng thời giảm số lần và hỗ trợ lắp đặt phôi. Thời gian, giảm số lượng và khối lượng công việc của phôi giữa các máy công cụ, rút ngắn chu trình sản xuất.

Qua thực tế gia công đã chứng minh phương pháp gia công là đúng, khả thi và hiệu quả. Tuy nhiên, vẫn còn một số vấn đề trong quá trình gia công các tiêu chuẩn tinh tế. Do phôi đúc không ổn định nên chất lượng bề mặt của vật đúc có một số khuyết điểm, không đồng đều, đặc biệt là trên một số bề mặt quan trọng dùng để định vị, tức là các mốc thô được đề cập trong văn bản. Ví dụ, bề mặt D được sử dụng để định vị trong Hình 3 rõ ràng có các điểm nhô ra, điều này mang lại sự thiếu chính xác cho việc định vị gia công tham chiếu tinh. Trong gia công thực tế, trước tiên hãy đánh bóng điểm cao để làm cho bề mặt D chuyển tiếp trơn tru và sử dụng phương pháp vạch nguệch ngoạc từng phần của bộ phận để phân chia dung sai gia công và xác minh xem việc phân bổ dung sai phôi có hợp lý hay không.

Phương pháp gia công này phù hợp cho sản xuất hàng loạt nhỏ, nhưng không phù hợp cho sản xuất hàng loạt. Trong sản xuất hàng loạt, phải sử dụng các thiết bị cố định đặc biệt để nâng cao hiệu quả sản xuất, điều này đòi hỏi tính nhất quán của phôi đúc. Vì vậy, trong quá trình sản xuất sau này, nếu chất lượng vật đúc tốt hơn thì quá trình gia công sẽ mượt mà hơn và hiệu quả sản xuất sẽ cao hơn. Sẽ nhận được sự cải thiện thậm chí còn lớn hơn. Ngoài ra, để gia công lỗ trục chính, nếu có đồ gá tiện đặc biệt thì hiệu quả gia công cũng sẽ được cải thiện rất nhiều.

Liên kết đến bài viết này : Công nghệ và những khó khăn của việc đúc phân tích thân vỏ

Tuyên bố Tái bản: Nếu không có hướng dẫn đặc biệt, tất cả các bài viết trên trang web này là bản gốc. Vui lòng ghi rõ nguồn để tái bản: https: //www.cncmachiningptj.com/,thanks!

PTJ® cung cấp đầy đủ các Độ chính xác tùy chỉnh máy gia công cnc trung quốc Chứng nhận ISO 9001: 2015 & AS-9100. Độ chính xác nhanh 3, 4 và 5 trục Cơ khí CNC dịch vụ bao gồm xay xát, tấm kim loại theo thông số kỹ thuật của khách hàng, Có khả năng gia công các bộ phận bằng kim loại và nhựa với dung sai +/- 0.005 mm. cắt laser, khoan,đúc chết, kim loại tấm và dậpCung cấp nguyên mẫu, chạy sản xuất đầy đủ, hỗ trợ kỹ thuật và kiểm tra đầy đủ. ô tô, hàng không vũ trụ, khuôn và vật cố định, ánh sáng dẫn,y khoa, xe đạp và người tiêu dùng thiết bị điện tử các ngành nghề. Giao hàng đúng hẹn. Hãy cho chúng tôi biết một chút về ngân sách dự án của bạn và thời gian giao hàng dự kiến. Chúng tôi sẽ cùng bạn lập chiến lược để cung cấp các dịch vụ hiệu quả nhất về chi phí nhằm giúp bạn đạt được mục tiêu của mình, Chào mừng bạn đến với Liên hệ với chúng tôi ( sales@pintejin.com ) trực tiếp cho dự án mới của bạn.

PTJ® cung cấp đầy đủ các Độ chính xác tùy chỉnh máy gia công cnc trung quốc Chứng nhận ISO 9001: 2015 & AS-9100. Độ chính xác nhanh 3, 4 và 5 trục Cơ khí CNC dịch vụ bao gồm xay xát, tấm kim loại theo thông số kỹ thuật của khách hàng, Có khả năng gia công các bộ phận bằng kim loại và nhựa với dung sai +/- 0.005 mm. cắt laser, khoan,đúc chết, kim loại tấm và dậpCung cấp nguyên mẫu, chạy sản xuất đầy đủ, hỗ trợ kỹ thuật và kiểm tra đầy đủ. ô tô, hàng không vũ trụ, khuôn và vật cố định, ánh sáng dẫn,y khoa, xe đạp và người tiêu dùng thiết bị điện tử các ngành nghề. Giao hàng đúng hẹn. Hãy cho chúng tôi biết một chút về ngân sách dự án của bạn và thời gian giao hàng dự kiến. Chúng tôi sẽ cùng bạn lập chiến lược để cung cấp các dịch vụ hiệu quả nhất về chi phí nhằm giúp bạn đạt được mục tiêu của mình, Chào mừng bạn đến với Liên hệ với chúng tôi ( sales@pintejin.com ) trực tiếp cho dự án mới của bạn.

- Gia công 5 trục

- Cnc phay

- Cnc quay

- Công nghiệp gia công

- Quá trình chạy máy

- Xử lý bề mặt

- Gia công kim loại

- Gia công nhựa

- Khuôn luyện kim bột

- Đúc chết

- Phòng trưng bày các bộ phận

- Bộ phận kim loại ô tô

- Bộ phận máy móc

- Tản nhiệt LED

- Bộ phận xây dựng

- Bộ phận di động

- Bộ phận y tế

- Phần điện tử

- Gia công phù hợp

- Phụ tùng xe đạp

- Gia công nhôm

- Gia công titan

- Gia công thép không gỉ

- Gia công đồng

- Gia công đồng thau

- Gia công siêu hợp kim

- Gia công Peek

- Gia công UHMW

- Gia công Unilate

- Gia công PA6

- Gia công PPS

- Gia công Teflon

- Gia công Inconel

- Gia công thép công cụ

- Vật liệu khác