Phân tích những khó khăn trong gia công gang xám

Phân tích những khó khăn trong gia công gang xám

|

Để giải quyết các vấn đề gia công của đúc gang xám trong một công ty, các thành phần và tính chất của phôi đúc và vật đúc được phân tích bằng kính hiển vi quang học, kính hiển vi điện tử quét, độ cứng Brinell, độ cứng micro Vickers và phân tích phổ. Kết quả cho thấy hàm lượng S và P của gang 26 # ở trên cao, hàm lượng Si của gang 22 # ở mức thấp nên thành phần hóa học không đạt chỉ tiêu. Đương lượng carbon của vật đúc là 4.36%, thuộc về vật đúc tương đương carbon cao. Tỉ khối của Si và C là 0.46 nằm ở vế thấp. Hàm lượng Si và Mn trong vật đúc thấp, ngoài ra hàm lượng Cr cao đủ để sinh ra hiện tượng lạnh, trong vật đúc càng có thêm nguyên tố V. cấu trúc vi mô của vật đúc là ferit, ngọc trai, than chì và cacbua. Một số phần của cacbua chứa Cr, V và các nguyên tố hợp kim vi mô khác, và độ cứng vi mô trên 1 HV, đây là nguyên nhân chính gây khó gia công. Vì vậy, để nâng cao độ mờ đục gia công, trước hết hàm lượng V và Cr không được vượt quá tiêu chuẩn. Thứ hai, hàm lượng Si nên được tăng lên và trước tiên nên chọn để thêm vào trong quá trình cấy. Đối với các vật đúc có yêu cầu cao, cacbua có thể bị phân hủy bằng cách ủ graphit. |

Các góc trắng của vật đúc bằng sắt xám có thành mỏng là khuyết tật thường gặp trong vật đúc [1-4]. Nói chung, các vật đúc nhỏ có thành mỏng và được đúc bằng cát xanh. Mặc dù thành phần hóa học của gang nóng chảy đủ tiêu chuẩn nhưng do ảnh hưởng của độ dày thành đúc và độ dẫn nhiệt của vật đúc nên các chi tiết dày và mỏng của vật đúc giống nhau. Cả bên trong và bên ngoài có thể có một tổ chức khác. Đặc biệt là các góc của vật đúc dễ bị trắng miệng gây khó khăn trong quá trình gia công, tạo ra cái gọi là "vật liệu cứng". Hầu hết các bộ phận của gang xám "vật liệu cứng" xảy ra ở phần thô. Chẳng hạn như: các cạnh và góc, rãnh, bề mặt lồi lõm, bề mặt,… Độ cứng của vật liệu liên quan nhiều đến xu hướng trắng miệng. Nhắm đến những vấn đề khó gia công trong thực tế sản xuất vật đúc của một công ty nào đó, bài báo này thực hiện một nghiên cứu có hệ thống, phân tích nguyên nhân của “vật liệu cứng”, và đề xuất các giải pháp tương ứng.

1 Vật liệu và phương pháp thí nghiệm

Đúc gang 22 #, 26 # và một máy đúc số 0 # đã được lấy mẫu tại chỗ. Lấy mẫu bằng cách cắt dây được thực hiện tương ứng, và việc quan sát mô quang học và mô quét được thực hiện. Hóa chất trên gang và vật đúc

Kiểm tra thành phần để loại trừ ảnh hưởng của các nguyên tố vi lượng đến hiệu suất xử lý của vật đúc. Các vật đúc được lấy mẫu để quan sát kim loại trong kính hiển vi quang học và quét ZEISS, máy đo độ cứng Brinell kỹ thuật số HBS-3000 và máy đo độ cứng vi mô HTM-1000TM được sử dụng để kiểm tra độ cứng. Thành phần hóa học của gang và vật đúc được thể hiện trong Bảng 1.

| C | Si | Mn | P | S | W | Te | Bi | Cr | V | Ce | B | Mo | |||

| 0 # 3.73 | 1.75 | 0.17 | 0.15 | 0.12 | ≤ 0.01 | 5 | 5 | 0.11 | 0.027 | 0.01 | 0.004 | 4 | ≤ 0.01 | ||

| 22 # 4.08 | 1.86 | 0.055 | 0.07 | 0.02 | ≤ 0.01 | 5 | 5 | ≤ 0.010 | ≤ 0.010 | 0.01 | 0.002 | 2 | ≤ 0.01 | ||

| 26 # 3.38 | 2.51 | 0.17 | 0.45 | 0.095 | ≤ 0.01 | 5 | 5 | 0.023 | 0.044 | 0.01 | 0.008 | 9 | ≤ 0.01 |

2.1 Phân tích thành phần hóa học

Khi gang xám cacbon tồn tại ở dạng cacbua, nó làm tăng xu hướng làm trắng, gây khó khăn cho quá trình gia công và gây ra cái gọi là vấn đề "vật liệu cứng". Do đó, gang xám nên giảm thiểu xu hướng làm trắng, để cacbon tồn tại ở dạng than chì. Các nguyên tố khác nhau có tác động khác nhau đến quá trình graphit hóa và một số viên đá tăng tốcMực, một số làm chậm quá trình graphit hóa. Nói chung, hầu hết các nguyên tố có thể làm suy yếu lực liên kết giữa sắt và nguyên tử cacbon và tăng khả năng tự khuếch tán của nguyên tử sắt đều có thể thúc đẩy quá trình graphit hóa gang; nếu không sẽ cản trở quá trình graphit hóa gang, tức là làm tăng xu hướng trắng miệng. . Để kiểm tra gang

Chất lượng của gang và việc loại bỏ ảnh hưởng của các nguyên tố vi lượng đến độ trắng của vật đúc. Năm yếu tố và các yếu tố làm trắng phổ biến của nguyên liệu thô và vật đúc đã được thử nghiệm. Mỗi mẫu được kiểm tra 13 nguyên tố. Tổng cộng có 39 lô gang và đúc được kiểm tra. Thành phần hóa học được thể hiện trong Bảng 1.

Tiêu chuẩn gang gang của Trung Quốc (GB / T 718-2005) [5], trong tiêu chuẩn, hàm lượng Si của gang 22 # là 2.00% ~ 2.40%, và hàm lượng Si của gang 26 # là 2.40% ~ 2.80%. Theo Bảng 2, thử nghiệm gang cầu 22 # và 26 # của một công ty cho thấy hàm lượng Si trong gang cầu 22 # là 1.86, không đạt giới hạn dưới của tiêu chuẩn.

Nó đạt tiêu chuẩn, và hàm lượng Mn cũng thấp. 26 # gang hàm lượng P và S quá cao, hàm lượng P đạt mức 5, hàm lượng S vượt tiêu chuẩn, và chứa một lượng Cr nhất định. Thành phần thử nghiệm của vật đúc 0 # cho thấy chỉ có hàm lượng Cr của các nguyên tố làm trắng đạt xu hướng làm trắng, còn hàm lượng các nguyên tố vi lượng khác chưa đạt hàm lượng tối thiểu gây trắng nên tác động không đáng kể. So sánh với việc lựa chọn năm nguyên tố trong “Sổ tay đúc” [6], có thể thấy rằng hàm lượng cacbon của vật đúc trong nghiên cứu này là tương đối cao, hàm lượng Si tương đối thấp và hàm lượng Mn tương đối thấp. .

2.2 Kiểm tra độ cứng

Trong máy đo độ cứng Brinell màn hình kỹ thuật số HBS-3000, thử nghiệm là 1875 N, đường kính đầu lõm là 2.5 mm và độ cứng của 5 thử nghiệm được hiển thị trong Bảng 2. Trên máy thử độ cứng vi mô kỹ thuật số, vùng trắng trong ảnh quang học được đánh dấu bằng độ cứng siêu nhỏ. Kết quả được thể hiện trong bảng 3. Do đó, mặc dù độ cứng vĩ mô trung bình của ma trận rất thấp, chỉ có độ cứng Brinell khoảng 145 HB, độ cứng cục bộ của nó rất cao, đạt độ cứng Vickers khoảng 1 HV. . Hố càng nhỏ thì độ cứng càng cao. Theo tài liệu, độ cứng của eutectic phốt pho là 000 ~ 500 HV, ledeburite ≤ 700 HV, và cacbua> 800 HV.

Do đó, kết quả phân tích độ cứng cho thấy vùng trắng là cacbit ximăng cứng và giòn, về cơ bản loại trừ photpho eutectic, là nguyên nhân chính làm cho vật liệu cứng. Để xác định chính xác thành phần của cacbit này, cần phải phân tích phổ năng lượng.

2.3 Phân tích phổ năng lượng

Sự mở rộng một phần của vùng trắng quang học được thể hiện trong Hình 2 và Hình 3. Nó được đặc trưng bởi sự phân bố của các lỗ lõm trong ma trận và đặc tính của eutectic. Do đó, phân tích năng lượng của khu vực này cho thấy các nguyên tố chứa trong phần lõm của khu vực này là nguyên tố Fe, P và nguyên tố C nên nhận định đó là nguyên tố Fe3 (C, P), nguyên tố P được lưu trữ.

Sự phân biệt. Phần tử P trong phần lõm cao hơn, không phải là một sản phẩm eutectic, mà là một lỗ được hình thành bởi sự đông đặc và co ngót cuối cùng. Hình 4 Kết quả phân tích phổ năng lượng cho thấy ngoài các nguyên tố Fe, P và C, vùng trắng còn chứa Cr và V, tạo thành cacbit hợp kim, ngày càng cứng hơn.

Hãy cắt.

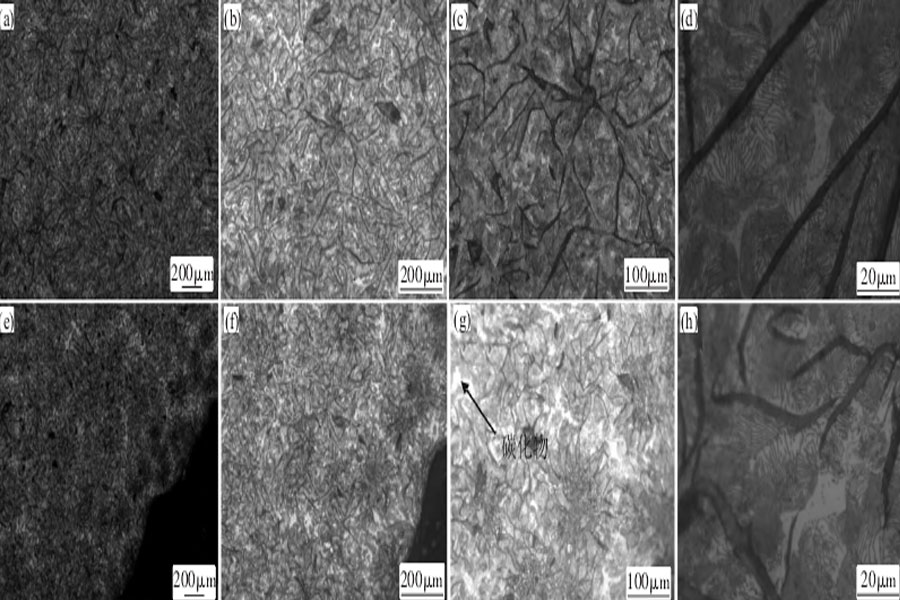

2.4 Phân tích tổ chức

Ảnh quang học cho thấy cấu trúc kim loại của vật đúc được tạo ra bằng cách ăn mòn với rượu axit nitric 4%, như trong Hình 5. Trong số đó, a, b, c và d là cấu trúc cốt lõi của vật đúc, và e, f, g, và h là cấu trúc cạnh của vật đúc. a, b, c, d và e, f, g, h tương ứng với 50, 100, 200 và 1,000 lần ảnh mô. Ảnh mô được quét được hiển thị trong Hình 6, và mũi tên chỉ vào vùng trắng trong ảnh mô quang học tương ứng, đó là cacbua. Các khu vực khối màu trắng là cacbua, các mảnh vảy là than chì và các khu vực màu xám là ngọc trai. Có thể thấy cấu trúc kim loại là ferit + ngọc trai + graphit + cacbua, cấu trúc rỗ. Độ trắng của mép rõ ràng là nghiêm trọng hơn độ trắng của lòng. So sánh với GB / T7216-2009, có thể thấy rằng [7], mô tim là ban đầu

Loại graphite F hình ngôi sao thô có chiều dài khoảng 150 μm và chiều rộng khoảng 5 μm. Điều này được hình thành bởi sắt nóng chảy có hàm lượng cacbon cao trong điều kiện làm lạnh con tương đối lớn. Cấu trúc lớp cạnh là graphit xoăn mịn tập hợp trong một phân bố giống như hoa cúc của graphit loại B. Chiều dài khoảng 100 μm và chiều rộng là 3 μm. Xác định số lượng cacbua

Lượng cacbua trong mô tim khoảng 5% đạt mức 3. Lượng cacbua trong mô rìa khoảng 10% đạt mức 4. Khi cacbon ở dạng than chì, than chì có thể được sử dụng cho bôi trơn trong quá trình gia công và cắt dễ dàng. Khi cacbon tồn tại ở dạng cacbua (Fe3C), vì ximăng Fe3C cứng và giòn nên việc gia công rất khó khăn, đặc biệt khi nó chứa các nguyên tố hợp kim khác (như Cr), ximăng hợp kim ((Fe, M) 3C) Hợp chất này là khó hơn và khó cắt hơn, và cái gọi là vấn đề "vật liệu cứng" xảy ra trong quá trình gia công [8]. Vì vậy, trong quá trình đúc các chi tiết bằng gang xám, cần giảm lượng cacbon để tránh sự xuất hiện của cacbua, đồng thời thực hiện một số biện pháp thúc đẩy quá trình graphit cacbon nếu cần thiết.

3 Phân tích và thảo luận

Các yếu tố chính ảnh hưởng đến hiệu suất gia công của vật đúc là thành phần hóa học của gang và tốc độ nguội hóa rắn. Hàm lượng cacbon và hàm lượng silic trong thành phần hóa học của gang là hai yếu tố kiểm soát quan trọng nhất. Tốc độ nguội của vật đúc chủ yếu phụ thuộc vào độ dày thành của vật đúc. Khi hàm lượng cacbon và silic trong gang không đổi, thành đúc càng mỏng thì gang càng có xu hướng trắng. Khi chiều dày thành vật đúc không đổi, tổng hàm lượng cacbon và silic trong gang càng lớn thì mức độ graphit hóa của gang càng triệt để.

Đương lượng carbon của vật đúc trong nghiên cứu này là 4.36%, là vật đúc tương đương carbon cao; tỷ lệ Si / C là 0.46, thấp. Tăng đương lượng cacbon làm cho các vảy than chì dày hơn, số lượng tăng lên, và độ bền và độ cứng giảm. Tăng Si / C có thể làm giảm xu hướng trắng miệng.

Trong quá trình sản xuất gang xám, ảnh hưởng của quá nhiệt và ảnh hưởng của tuổi thai cũng cần được xem xét. Tăng nhiệt độ của sắt nóng chảy trong một phạm vi nhất định có thể làm cho graphit tinh luyện, cấu trúc ma trận mịn hơn, độ bền kéo tăng và độ cứng giảm. Cần phải xem xét một cách toàn diện thành phần điện tích, thiết bị nấu chảy và các yếu tố năng lượng của thành phần hóa học. Xử lý cấy là thêm chế phẩm vào sắt nóng chảy để thay đổi trạng thái luyện kim của sắt nóng chảy trước khi sắt nóng chảy đi vào hốc đúc, và để tăng nhân không tự sinh là tinh luyện graphit. Từ đó cải thiện cấu trúc vi mô và hiệu suất của gang. Các chế phẩm thông thường bao gồm ferrosilicon, canxi silic và than chì. Kết hợp các sản phẩm của chúng tôi và chi phí sản xuất, chúng tôi khuyến nghị sử dụng ferrosilicon (75% silicon, lượng bổ sung khoảng 0.4% trọng lượng của sắt nóng chảy). Thứ hai, bari ferrosilicon và stronti ferrosilicon. Ferrosilicon cấy có tác dụng nhanh, đạt cực đại trong vòng 1.5 phút và giảm xuống trạng thái không mang thai sau 8 ~ 10 phút, có thể làm giảm mức độ siêu lạnh và xu hướng miệng trắng, tăng số lượng cụm tiết dịch, tạo thành loại A than chì, cải thiện tính đồng nhất của mặt cắt và tăng điện trở. Độ bền kéo là 10-20MPa. Nhược điểm: khả năng chống thối rữa kém. Nếu quá trình cấy muộn không được sử dụng sẽ không lý tưởng vì chênh lệch độ dày thành ống lớn và thời gian đổ lâu.

Bari ferrosilicon có khả năng tăng số lượng cụm eutectic và cải thiện tính đồng nhất của mặt cắt mạnh hơn ferrosilicon. Khả năng chống lại sự suy giảm mạnh mẽ, và hiệu quả cấy có thể được duy trì trong 20 phút. Thích hợp cho các loại chi tiết gang xám, đặc biệt thích hợp cho các chi tiết có thành dày quy mô lớn và điều kiện sản xuất với thời gian đổ dài.

Stronti ferrosilicon có khả năng giảm độ trắng cao hơn từ 30% đến 50% so với ferrosilicon, đồng thời có độ đồng đều mặt cắt và khả năng chống phân rã tốt hơn ferrosilicon. Đồng thời không làm tăng số lượng cụm eutectic, dễ tan, ít xỉ. Không mong muốn các bộ phận có thành mỏng, đặc biệt là các bộ phận yêu cầu co ngót và rò rỉ với các cụm eutectic cao.

Hàm lượng Mn của vật đúc trong nghiên cứu này thấp. Mangan tự nó là một nguyên tố cản trở quá trình graphit hóa, nhưng mangan có thể bù đắp tác dụng làm trắng mạnh mẽ của lưu huỳnh. Do đó, trong giới hạn bù trừ tác dụng của lưu huỳnh, mangan thực sự có vai trò thúc đẩy quá trình graphit hóa. Thực tiễn đã chứng minh rằng sự gia tăng hàm lượng mangan không chỉ có thể làm tăng và tinh chế ngọc trai, mà còn không có hại nếu nới lỏng kiểm soát lưu huỳnh một cách thích hợp. Vì vậy, nên tăng hàm lượng Mn một cách hợp lý.

Kết luận 4

Nguyên nhân chính dẫn đến khó gia công của vật đúc trong nghiên cứu này là sự xuất hiện của cacbit ximăng, đặc biệt là cacbit xitô của hợp kim chứa Cr, V và các nguyên tố khác là nguyên nhân chính gây ra khó khăn khi gia công. Để cải thiện vấn đề này, ý tưởng đầu tiên là giảm hoặc loại bỏ cacbua trong tổ chức. Thay đổi thành phần vật đúc và điều chỉnh quy trình sản xuất là những cách hiệu quả. Kết hợp với tình hình sản xuất cụ thể của vật đúc trong nghiên cứu này, các đề xuất sản xuất sau đây được đưa ra:

- (1) Để tăng hàm lượng silic, lựa chọn đầu tiên là thêm chế phẩm trước khi đổ. Đối với ferrosilicon (75% silicon), cũng có thể sử dụng bari ferrosilicon và stronti ferrosilicon tùy theo thời gian đổ và tác dụng tại chỗ. Nên sử dụng chế phẩm dạng hợp chất (Si-Ba và RE-Si).

- (2) Tăng hàm lượng mangan trong vật đúc để bù lại hiệu ứng trắng miệng mạnh của lưu huỳnh.

- (3) Nâng cao chất lượng gang. 26 # Hàm lượng sắt P và S quá cao.

- (4) Giảm hàm lượng Cr trong vật đúc. Hàm lượng Cr cao (> 0.1) trong vật đúc đã có thể tạo ra tác dụng làm trắng. Cr có thể làm tăng đáng kể độ cứng và làm hỏng hiệu suất gia công.

Liên kết đến bài viết này : Phân tích những khó khăn trong gia công gang xám

Tuyên bố Tái bản: Nếu không có hướng dẫn đặc biệt, tất cả các bài viết trên trang web này là bản gốc. Vui lòng ghi rõ nguồn để tái bản: https: //www.cncmachiningptj.com/,thanks!

Cửa hàng PTJ CNC sản xuất các bộ phận có tính chất cơ học tuyệt vời, độ chính xác và độ lặp lại từ kim loại và nhựa. Phay CNC 5 trục có sẵn.Gia công hợp kim nhiệt độ cao phạm vi bao gồm gia công inconel,gia công monel,Gia công Geek Ascology,Gia công cá chép 49,Gia công,Gia công Nitronic-60,Gia công Hymu 80,Công cụ gia công thép,Vân vân.,. Lý tưởng cho các ứng dụng hàng không vũ trụ.Cơ khí CNC sản xuất các bộ phận có tính chất cơ học tuyệt vời, độ chính xác và độ lặp lại từ kim loại và nhựa. Có sẵn phay CNC 3 trục & 5 trục.Chúng tôi sẽ lập chiến lược với bạn để cung cấp các dịch vụ hiệu quả nhất về chi phí để giúp bạn đạt được mục tiêu của mình, Chào mừng bạn đến với Liên hệ với chúng tôi ( sales@pintejin.com ) trực tiếp cho dự án mới của bạn.

Cửa hàng PTJ CNC sản xuất các bộ phận có tính chất cơ học tuyệt vời, độ chính xác và độ lặp lại từ kim loại và nhựa. Phay CNC 5 trục có sẵn.Gia công hợp kim nhiệt độ cao phạm vi bao gồm gia công inconel,gia công monel,Gia công Geek Ascology,Gia công cá chép 49,Gia công,Gia công Nitronic-60,Gia công Hymu 80,Công cụ gia công thép,Vân vân.,. Lý tưởng cho các ứng dụng hàng không vũ trụ.Cơ khí CNC sản xuất các bộ phận có tính chất cơ học tuyệt vời, độ chính xác và độ lặp lại từ kim loại và nhựa. Có sẵn phay CNC 3 trục & 5 trục.Chúng tôi sẽ lập chiến lược với bạn để cung cấp các dịch vụ hiệu quả nhất về chi phí để giúp bạn đạt được mục tiêu của mình, Chào mừng bạn đến với Liên hệ với chúng tôi ( sales@pintejin.com ) trực tiếp cho dự án mới của bạn.

- Gia công 5 trục

- Cnc phay

- Cnc quay

- Công nghiệp gia công

- Quá trình chạy máy

- Xử lý bề mặt

- Gia công kim loại

- Gia công nhựa

- Khuôn luyện kim bột

- Đúc chết

- Phòng trưng bày các bộ phận

- Bộ phận kim loại ô tô

- Bộ phận máy móc

- Tản nhiệt LED

- Bộ phận xây dựng

- Bộ phận di động

- Bộ phận y tế

- Phần điện tử

- Gia công phù hợp

- Phụ tùng xe đạp

- Gia công nhôm

- Gia công titan

- Gia công thép không gỉ

- Gia công đồng

- Gia công đồng thau

- Gia công siêu hợp kim

- Gia công Peek

- Gia công UHMW

- Gia công Unilate

- Gia công PA6

- Gia công PPS

- Gia công Teflon

- Gia công Inconel

- Gia công thép công cụ

- Vật liệu khác