Phân tích quy trình gia công cánh tuabin titan lớn

Phân tích quy trình hồ sơ lưỡi dao Titanium Turbo lớn gia công

|

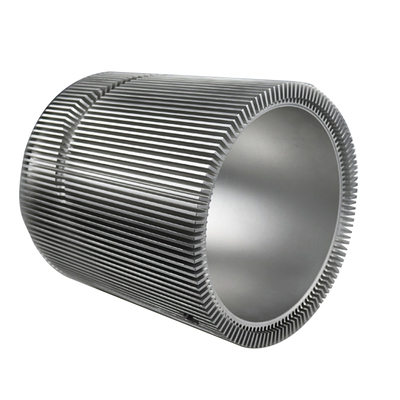

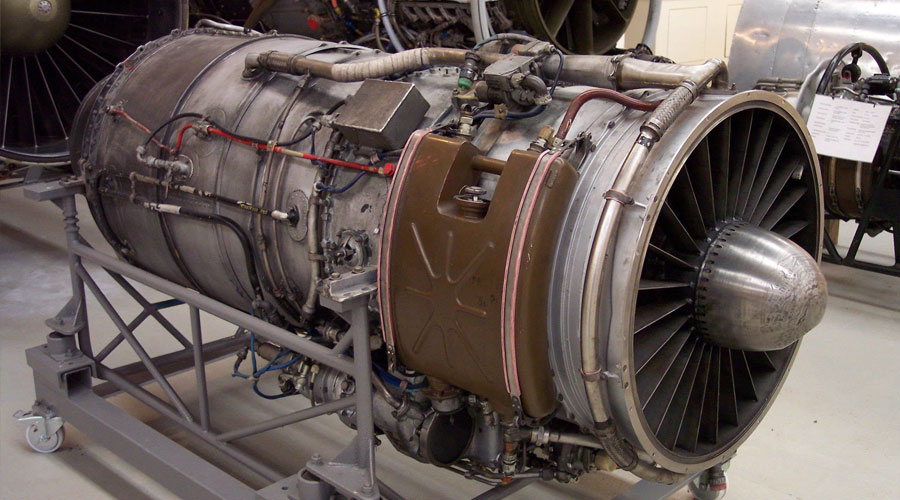

Các cánh quạt của động cơ phản lực cánh quạt tỷ lệ vòng lớn về cơ bản đã đạt hơn 500MM về chiều dài và kích thước. Đặc điểm cấu tạo quy mô lớn này làm cho lực ly tâm và ứng suất rung là rất lớn trong quá trình làm việc của chúng, vì vậy nó cũng đã trở thành một động cơ quạt tăng áp lớn là những bộ phận rất quan trọng. |

Hiện nay, nhiều động cơ tuốc bin phản lực vẫn sử dụng cánh quạt giảm chấn bằng hợp kim titan trưởng thành hơn. Cấu trúc hẹp và dài của hình dạng phiến này làm cho độ cứng yếu của nó ở dạng cấu trúc thành mỏng theo hướng lòng chảo trở lại nổi bật hơn. Độ cứng kém của cấu trúc và diện tích bề mặt lớn của biên dạng, bản chất của vật liệu là khó gia công, có ảnh hưởng xấu đến truyền thống quá trình chạy máy, được phản ánh trực quan ở độ chính xác kích thước đường viền và độ chính xác vị trí của biên dạng Khó đảm bảo, hiệu quả đánh bóng thủ công thấp, cường độ lao động lớn, loại lá dễ bị cháy và dập.

Sự tồn tại của những vấn đề trên đã tạo thành một nút thắt cho sản xuất cốt vợt. Với việc phát triển và ứng dụng liên kết đa trục Cơ khí CNC công nghệ và nghiên cứu về công nghệ gia công của biên dạng lưỡi này, những khó khăn của gia công biên dạng lưỡi này đã dần được phá vỡ, và chất lượng và mức hiệu quả gia công đã đạt đến trạng thái tương đối lý tưởng.

Lộ trình công nghệ chính của gia công CNC đối với biên dạng cánh quạt lớn bằng hợp kim titan

Đối với việc gia công biên dạng cánh quạt bằng hợp kim titan lớn, xem xét tất cả các khía cạnh liên quan đến quy trình truyền thống, các tác động bất lợi của nó có các khía cạnh sau.1. Ảnh hưởng của vật liệu

- ▶ Hợp kim titan có môđun đàn hồi nhỏ, dễ gây ra biến dạng kẹp khi gia công lưỡi cắt; Sự mài mòn của mặt sườn trong quá trình gia công dễ làm tăng lực cắt.

- ▶ Tính dẫn nhiệt kém, mài khô đánh bóng bằng tay dễ gây biến dạng ứng suất, cháy, nổ.

2. Ảnh hưởng của cấu trúc phiến

- ▶ Diện tích gia công tổng thể của biên dạng lớn, và độ chính xác do mài mòn trong toàn bộ quá trình chạy dao bị ảnh hưởng lớn.

- ▶ Do sự bất tiện trong việc xử lý, việc đánh bóng thủ công tốn nhiều công sức và độ chính xác của quá trình gia công khó đảm bảo.

3. Ảnh hưởng của tình trạng len

Do ảnh hưởng của vật liệu và thông số kỹ thuật, rất khó để có được sự phân bố biên lý tưởng, dẫn đến dao động lực cắt gây ra bởi sự loại bỏ biên dạng không đồng đều và biến dạng ứng suất.4. Ảnh hưởng của các chức năng máy công cụ

- ▶ Cấu trúc cong của biên dạng lưỡi cắt, hướng cắt của dụng cụ, góc cắt thực tế và các thông số cắt khác nhau, dẫn đến thay đổi lực cắt.

- ▶ Điều kiện làm mát kém, làm mát không đủ và không làm mát gây ra biến dạng ứng suất nhiệt.

Nhằm vào các yếu tố khó của quá trình gia công bề mặt cánh quạt lớn bằng hợp kim titan, dựa trên ưu điểm gia công toàn diện của công nghệ gia công CNC liên kết nhiều trục, đường gia công chính được xác định là:

gia công mộng lưỡi và mốc định vị phụ → biên dạng lưỡi Phay thô CNC → Ủ giảm ứng suất → Sửa chữa điểm chuẩn định vị → Phay lưỡi CNC điều khiển số → Hoàn thiện hồ sơ.

Ý tưởng quy trình tổng thể được thiết lập bởi lộ trình quy trình trên là: quy trình phay thô CNC bề mặt loại bỏ hầu hết biên và quy trình phay hoàn thiện có phân bố biên lý tưởng; quá trình phay chính xác CNC biên dạng lưỡi đảm bảo hình dạng hình học của biên dạng Và độ chính xác vị trí về cơ bản đáp ứng các yêu cầu chính xác cuối cùng của lưỡi dao; việc hoàn thiện mặt cắt đảm bảo chất lượng lớp bề mặt của mặt cắt đáp ứng yêu cầu.

Các điểm chính của phay CNC của biên dạng cánh quạt hợp kim titan lớn

Theo yêu cầu công nghệ chung của biên dạng lưỡi, việc phay biên dạng lưỡi phải đảm bảo độ chính xác về vị trí hình học của biên dạng cơ bản đáp ứng yêu cầu thiết kế và có chất lượng nhám bề mặt nhất định. Đồng thời, việc nâng cao hiệu quả gia công cũng là trọng tâm của công việc phay biên dạng Work one.

Theo tìm hiểu về đặc tính gia công của biên dạng cánh quạt lớn hợp kim titan thì cần xem xét một cách toàn diện sự ảnh hưởng của nhiều yếu tố như thiết bị, dụng cụ, định vị gia công…. Để phay các cánh quạt bằng hợp kim titan lớn, cần chọn tâm gia công năm trục. Lựa chọn một trung tâm gia công lưỡi liên kết năm trục thuần thục có cả những cân nhắc về gia công hiệu quả cao và khả năng đảm bảo độ chính xác của gia công.

Đối với gia công biên dạng có độ cong thay đổi lớn, chức năng góc xoay của trục chính máy công cụ có thể được điều chỉnh tốt với các yêu cầu về lực cắt phù hợp tương ứng với sự thay đổi của độ cong biên dạng. Hệ thống làm mát áp suất cao của máy công cụ giúp giảm đáng kể nhiệt độ cắt và tránh mài mòn dụng cụ nhanh chóng. Để việc gia công biên dạng có thể đạt được độ chính xác gia công và chất lượng gia công bề mặt tốt. Để ngăn ngừa và giảm biến dạng xoắn trong quá trình kẹp và cắt lưỡi dài, cần đảm bảo rằng quay thân câyCác lưỡi cắt ở đầu trước và đầu sau của thiết bị có chức năng quay đồng bộ và mục đích là thay đổi kẹp một đầu và một đầu của công nghệ gia công lưỡi truyền thống.

Phương pháp kẹp định vị chặt để tránh biến dạng uốn trong quá trình kẹp lưỡi và biến dạng xoắn của biên dạng lưỡi theo phương dọc do một đầu quay và một đầu tiếp theo trong quá trình gia công quay lưỡi. Để đáp ứng các yêu cầu về định vị và kẹp lưỡi dao, bộ phận định vị phụ ở đầu sau của lưỡi cắt có yêu cầu nghiêm ngặt về độ chính xác vị trí so với tham chiếu định vị mộng ở đầu trước.

Sau khi hoàn thành việc gia công thô của biên dạng, mặt trước và mặt sau của lưỡi cắt do ứng suất biến dạng Sai số về độ chính xác vị trí giữa các tham chiếu định vị cuối phải được sửa chữa. Sau khi lắp đồ gá để gia công biên dạng lưỡi dao trên trục quay ở đầu trước và sau của máy công cụ và sau khi xác định rằng không có sai số đồng tâm ở trục quay ở đầu trước và sau của máy công cụ, độ chính xác của việc lắp đặt của phía trước và phía sau đồ đạc được phát hiện và điều chỉnh bằng cách sử dụng một trục gá đặc biệt. Đảm bảo rằng đồ đạc ở cả hai đầu có mối quan hệ độ chính xác về vị trí chính xác, để tránh ứng suất xoắn bổ sung gây ra bởi chức năng quay đồng bộ của trục quay trước và sau của máy công cụ do độ chính xác kẹp kém của đồ đạc. Phay thô biên dạng lưỡi cắt là để loại bỏ một biên độ lớn và để lại một biên độ gia công đồng đều cho quá trình gia công tinh. Theo tiền đề này, việc gia công của quá trình này cần đảm bảo hiệu quả gia công cao. Trung tâm gia công lưỡi liên kết năm trục có chức năng gia công hàng rộng.

Nguyên tắc là khi phay lưỡi dao, đường tâm dao không vuông góc với tiếp tuyến của điểm hoặc bề mặt được phay mà theo hướng của dao và điểm hoặc bề mặt được phay. Phương pháp tuyến là một góc nhất định. Kiểu phay này sử dụng một máy phay có đầu hình trụ và đường phay là một cung hình elip rộng. So với phay đầu bi, bề mặt hoặc chiều cao đỉnh biên dạng giống nhau được phay. Về chất lượng, khoảng cách giữa các đường chạy dao được tạo ra lớn hơn nhiều. Do đó, loại gia công này có hiệu suất gia công cao. Trong thực tế gia công, phương pháp gia công quay chuyển động từ đầu này sang đầu kia theo chiều dài của lưỡi dao, tức là phương pháp phay xoắn được sử dụng. Từ khía cạnh hiệu quả, phương pháp phay xoắn ốc cũng có hiệu suất gia công cao hơn so với phương pháp phay dọc. Phay mịn biên dạng lưỡi là để có được độ chính xác về vị trí và hình học cao hơn, đồng thời làm cho cấp độ nhám của biên dạng đáp ứng các yêu cầu nhất định. Để giảm tác động “dội ngược” do gia công vật liệu hợp kim titan và tác động của mòn dao đến độ chính xác gia công trong quá trình gia công các biên dạng có diện tích lớn, dao phải sắc và tránh kéo dài thời gian gia công dao. Vì lý do này, nếu có thể, hãy sử dụng máy nghiền cuối để thực hiện phay dọc của biên dạng. Phay dọc có thể sử dụng một số công cụ để nghiền bề mặt sau của lưỡi dao, bề mặt lá, mép nạp và mép xả, để tránh mài mòn do gia công quy mô lớn của một dụng cụ và tạo ra mức độ chính xác trên bề mặt của lưỡi.

Sự không nhất quán có lợi cho việc hoàn thiện cuối cùng của hồ sơ. Khi phay lưỡi rôto quạt bằng hợp kim titan lớn, để cải thiện điều kiện cắt, tất cả các biện pháp để tránh mài mòn dao là cần thiết. Về việc lựa chọn vật liệu và thông số kỹ thuật của dụng cụ, dao phay bi hình trụ được phủ hợp kim cứng tổng thể được sử dụng để gia công mặt trong của tấm cạnh lưỡi, mặt trong của tấm biên và cung chuyển tiếp biên dạng, biên dạng chuyển tiếp. tới tấm mép 1. Đối với mép nạp và mép xả, hãy chọn một máy nghiền cuối có chèn hình trụ và một lưỡi dao tráng hợp kim cứng để xử lý bề mặt biên dạng có diện tích lớn của nồi lá lưỡi và mặt sau của lưỡi dao.

Việc lựa chọn vật liệu phủ để gia công các dụng cụ bằng hợp kim titan là rất quan trọng. Tránh sử dụng các vật liệu phủ có ái lực với hợp kim titan. Hiện nay, các dụng cụ tráng PVD thường được sử dụng để gia công các hợp kim titan. Lớp phủ PVD mỏng và mịn. Khi chúng được gắn vào nền cacbua xi măng của dụng cụ, chúng cũng sẽ tạo ra ứng suất dư. Ứng suất này có lợi cho việc cải thiện khả năng chống hư hỏng của dụng cụ. PVD Nó có thể được gắn chặt vào dụng cụ, điều này rất hữu ích để duy trì hình dạng lưỡi cắt sắc bén. Công cụ PVD có khả năng chống mài mòn tốt, tính chất hóa học ổn định và không dễ tạo ra cạnh tích hợp. Trong quá trình gia công, cần sử dụng đủ dung dịch làm mát để làm mát dụng cụ và cải thiện tác động của ma sát, lựa chọn các thông số cắt hợp lý, nâng cao tác dụng của lực cắt.

Đặc điểm của việc hoàn thiện CNC của cấu hình cánh quạt Titan lớn

Hoàn thiện biên dạng lưỡi là đảm bảo rằng độ nhám và độ cong của biên dạng đáp ứng các yêu cầu thiết kế, tính năng cấu trúc vật liệu không thay đổi, và kích thước hình học và độ chính xác vị trí thu được bằng cách phay về cơ bản không thay đổi trong quá trình gia công.

Đối với gia công thực tế, việc hoàn thiện biên dạng lưỡi dao dựa trên việc loại bỏ các vết dao còn lại trong quá trình phay để đạt được độ nhám và độ mịn cần thiết. Lượng loại bỏ kim loại trên mỗi mặt của bề mặt đúc không được lớn hơn 0.05MM. Hiện nay, việc sử dụng máy công cụ mài và đánh bóng đai mài CNC để hoàn thiện bề mặt lưỡi là một phương pháp hoàn thiện hơn cho các ứng dụng gia công thực tế, và việc sử dụng máy công cụ mài đá mài kim cương CNC để hoàn thiện bề mặt lưỡi là một ứng dụng thử nghiệm. Một cách.

Sở dĩ các phương pháp gia công này được lựa chọn để ứng dụng là do chúng có những đặc điểm riêng. Trước hết, đối với phương pháp gia công máy công cụ mài và đánh bóng đai mài CNC, nó có những đặc điểm sau:

- ▶ Hạt mài của đai mài sắc bén, hiệu suất mài cao, đạt 10 lần mài và 5 lần mài đá mài thông thường;

- ▶ Ma sát giữa mài đai mài và phôi nhỏ, mài sinh nhiệt ít, chu vi đai mài lớn và hạt mài có khoảng thời gian tản nhiệt dài. Dễ dàng có được sự làm mát hoàn toàn của không khí và chất lỏng cắt, có thể làm giảm hiệu quả sự biến dạng của phôi Bỏng và cắt;

- ▶ Độ mềm của đai mài và cấu trúc thân cao su trên bề mặt của bánh xe làm việc đảm bảo rằng đai mài tiếp xúc với phôi và có tác dụng đánh bóng và chạy tốt;

- ▶ Mài đai mài Có kích thước dụng cụ mài mòn ổn định, bởi vì đai mài được gắn vào bánh xe để mài, kích thước dụng cụ mài mòn có độ ổn định tốt hơn;

- ▶ Không thể xử lý mài mòn đai mài trong thời gian dài với số lượng mài mòn lớn và đai mài mòn Tổng lượng mài mòn có hạn, và việc gia công trong thời gian dài với lượng loại bỏ dư thừa lớn sẽ nhanh chóng tiêu thụ mài mòn, và điều đó là cần thiết để gián đoạn quá trình gia công và thay thế đai mài mòn.

Các đặc điểm nêu trên của mài đai mài mòn giúp cho việc đánh bóng bề mặt cánh quạt bằng hợp kim titan lớn có thể thực hiện được sản xuất cơ giới hóa trong các điều kiện được kiểm soát theo chương trình. Hiện tại, có hai phương pháp để lựa chọn cho phương pháp mài đai CNC dùng để đánh bóng lưỡi: một là sử dụng máy mài và đánh bóng đai CNC sáu trục, hai là sử dụng hệ thống đánh bóng đai CNC robot. gia công. Chức năng chuyển động của máy mài và đánh bóng đai CNC sáu trục tương tự như trung tâm gia công CNC năm trục trong quá trình phay.

Sự khác biệt về cấu trúc giữa bánh xe mài đai và gia công máy nghiền cuối làm cho việc gia công biên dạng phù hợp với cấu trúc lưỡi dao là điều cần thiết. Với chức năng xoay góc theo 2 hướng. Máy mài và đánh bóng đai mài mòn CNC sáu trục có chức năng kép là mài và đánh bóng. Sự biến đổi chức năng phụ thuộc vào sự biến đổi của đầu nguồn ở dạng mài cứng và mài nổi.

Trong quá trình đánh bóng, cơ chế nổi áp suất không đổi được kích hoạt, do đó, sự thay đổi của áp suất mài tiến có thể được điều khiển chính xác bởi cảm biến áp suất, cảm biến công suất mài, xi lanh áp suất không đổi và các cơ chế khác để thích ứng với sự khác biệt trong kích thước của mỗi biên dạng lưỡi dao trong một phạm vi nhất định. Đánh bóng gia công mà không phá hủy độ chính xác của biên dạng. Khi thực hiện mài biên dạng, cơ cấu nổi của bánh xe tiếp xúc được khóa lại để cho phép mài biên dạng cứng.

Quá trình mài cứng của biên dạng có thể bổ sung hoặc thay thế tình huống khi độ chính xác của biên dạng kém, và kích thước hạt của đai mài được sử dụng phải thay đổi theo biên độ. Việc gia công này sẽ thay đổi độ chính xác của vị trí kích thước ban đầu, và liên quan đến quá trình phay, việc loại bỏ các biên quá mức sẽ tạo ra biến dạng ứng suất lớn hơn. Vì vậy, không nên sử dụng chức năng mài với tiền đề là quá trình phay có khả năng đảm bảo độ chính xác. Phương pháp đánh bóng đai mài bằng Robot CNC là robot giữ lưỡi dao và thực hiện chuyển động phức hợp dưới sự điều khiển của chương trình để thực hiện gia công đánh bóng trên máy mài đai cố định. Việc gia công sử dụng công nghệ kỹ thuật đảo ngược. Trước khi gia công, robot giữ phần mộng lưỡi để quét biên dạng của biên dạng lưỡi, sau đó cơ cấu gia công dữ liệu tạo ra một chương trình điều khiển gia công, và cuối cùng thực hiện đánh bóng lưỡi dưới sự điều khiển của chương trình. Hiện nay, do hạn chế về độ chính xác của chuyển động, phương pháp mài đai mài bằng rô bốt thường chỉ được sử dụng như một phương pháp đánh bóng biên dạng. Phương pháp mài của đá mài kim cương CNC thuộc loại mài cứng và cứng điển hình. Cơ cấu chuyển động của máy công cụ được sử dụng về cơ bản giống như trung tâm gia công phay lưỡi liên kết năm trục. Dụng cụ cắt được sử dụng là thay dao phay đứng thành bề mặt được phủ bột kim cương. Đá mài hình trụ. Trong quá trình mài, công nghệ gia công đường rộng được sử dụng. Loại phương pháp gia công này là mài cứng và cứng. Vì bản thân bánh xe kim cương có độ thoáng khí kém, nó không thể đạt được hiệu quả tản nhiệt bằng cách chứa và trao đổi môi chất làm mát, do đó nó không thích hợp để mài bề mặt của chi tiết có khối lượng loại bỏ lớn, và thậm chí là Quá trình loại bỏ một biên độ nhỏ, và cũng dễ làm cháy bề mặt lưỡi mài của vật liệu hợp kim titan.

Vì vậy, khi sử dụng phương pháp này để gia công bề mặt lưỡi cắt hợp kim titan, cần phải tìm ra các thông số cắt phù hợp nhất và làm mát máy công cụ Một cách phải thật hiệu quả. Ngoài ra, đặc tính mài cứng và cứng của bánh xe kim cương trên bề mặt định hình cũng có “góc cạnh” nhất định của dao cắt. Mặc dù nó có thể được cải thiện bằng cách điều chỉnh chương trình phù hợp với đặc điểm kỹ thuật của đá mài, nó không thể được loại bỏ hoàn toàn. Tác động của hiệu suất mỏi lưỡi là không thuận lợi, vì vậy các biện pháp bổ sung phải được thực hiện để loại bỏ các "gờ" bề mặt. Cũng có thể cần sử dụng máy công cụ mài và đánh bóng đai mài mòn CNC để gia công bổ sung dưới sự điều khiển của các chương trình tương ứng. Ngoài ra, việc sử dụng các đặc tính mài mòn tự do của phương pháp thổi cát ướt để gia công bổ sung cũng nên là một phương pháp khả thi. Do các đặc điểm nêu trên của phương pháp mài đá mài kim cương CNC, ứng dụng gia công của nó vẫn đang trong giai đoạn khám phá. Hiện nay, phương pháp mài và đánh bóng băng mài CNC đang trở thành phương pháp thích hợp nhất để đánh bóng các loại biên dạng lưỡi lớn do có nhiều ưu điểm. Ưu điểm toàn diện của nó là có thể dùng để nghiền khô và nghiền ướt. Nó cũng có thể thực hiện mài ở nhiệt độ cực thấp trong điều kiện làm mát bằng CO2, điều này rất có lợi để tránh bỏng và mài mòn khi đánh bóng biên dạng lưỡi vật liệu hợp kim titan lớn.

Việc ứng dụng máy công cụ mài và đánh bóng CNC đã làm thay đổi việc đánh bóng thủ công trên quy mô lớn đối với các loại biên dạng lưỡi lớn, điều này đã góp phần quan trọng trong việc nâng cao hiệu quả sản xuất của các loại lưỡi lớn. Sự phát triển và ứng dụng của công nghệ gia công liên kết nhiều trục đã cải thiện đáng kể độ chính xác và khả năng đảm bảo chất lượng của liên kết gia công then hoa của gia công biên dạng cánh quạt động cơ lớn, đồng thời đạt được kết quả khả quan về hiệu quả gia công. Tôi tin rằng với quá trình Không ngừng nghiên cứu và cải tiến công nghệ thiết bị, công nghệ gia công biên dạng cánh quạt quy mô lớn sẽ phát triển theo hướng cơ khí hóa và tự động hóa.

Liên kết đến bài viết này : Phân tích quy trình gia công cánh tuabin titan lớn

Tuyên bố Tái bản: Nếu không có hướng dẫn đặc biệt, tất cả các bài viết trên trang web này là bản gốc. Vui lòng ghi rõ nguồn để tái bản: https: //www.cncmachiningptj.com/,thanks!

PTJ® cung cấp đầy đủ các Độ chính xác tùy chỉnh máy gia công cnc trung quốc Chứng nhận ISO 9001: 2015 & AS-9100. Dịch vụ gia công CNC chính xác nhanh chóng 3, 4 và 5 trục bao gồm phay, tiện theo thông số kỹ thuật của khách hàng, Có thể tạo ra các bộ phận được gia công bằng kim loại và nhựa với dung sai +/- 0.005 mm.đúc chết,tấm kim loại và dậpCung cấp nguyên mẫu, chạy sản xuất đầy đủ, hỗ trợ kỹ thuật và kiểm tra đầy đủ. ô tô, hàng không vũ trụ, khuôn và vật cố định, ánh sáng dẫn,y khoa, xe đạp và người tiêu dùng thiết bị điện tử các ngành nghề. Giao hàng đúng hẹn. Hãy cho chúng tôi biết một chút về ngân sách dự án của bạn và thời gian giao hàng dự kiến. Chúng tôi sẽ cùng bạn lập chiến lược để cung cấp các dịch vụ hiệu quả nhất về chi phí nhằm giúp bạn đạt được mục tiêu của mình, Chào mừng bạn đến với Liên hệ với chúng tôi ( sales@pintejin.com ) trực tiếp cho dự án mới của bạn.

PTJ® cung cấp đầy đủ các Độ chính xác tùy chỉnh máy gia công cnc trung quốc Chứng nhận ISO 9001: 2015 & AS-9100. Dịch vụ gia công CNC chính xác nhanh chóng 3, 4 và 5 trục bao gồm phay, tiện theo thông số kỹ thuật của khách hàng, Có thể tạo ra các bộ phận được gia công bằng kim loại và nhựa với dung sai +/- 0.005 mm.đúc chết,tấm kim loại và dậpCung cấp nguyên mẫu, chạy sản xuất đầy đủ, hỗ trợ kỹ thuật và kiểm tra đầy đủ. ô tô, hàng không vũ trụ, khuôn và vật cố định, ánh sáng dẫn,y khoa, xe đạp và người tiêu dùng thiết bị điện tử các ngành nghề. Giao hàng đúng hẹn. Hãy cho chúng tôi biết một chút về ngân sách dự án của bạn và thời gian giao hàng dự kiến. Chúng tôi sẽ cùng bạn lập chiến lược để cung cấp các dịch vụ hiệu quả nhất về chi phí nhằm giúp bạn đạt được mục tiêu của mình, Chào mừng bạn đến với Liên hệ với chúng tôi ( sales@pintejin.com ) trực tiếp cho dự án mới của bạn.

- Gia công 5 trục

- Cnc phay

- Cnc quay

- Công nghiệp gia công

- Quá trình chạy máy

- Xử lý bề mặt

- Gia công kim loại

- Gia công nhựa

- Khuôn luyện kim bột

- Đúc chết

- Phòng trưng bày các bộ phận

- Bộ phận kim loại ô tô

- Bộ phận máy móc

- Tản nhiệt LED

- Bộ phận xây dựng

- Bộ phận di động

- Bộ phận y tế

- Phần điện tử

- Gia công phù hợp

- Phụ tùng xe đạp

- Gia công nhôm

- Gia công titan

- Gia công thép không gỉ

- Gia công đồng

- Gia công đồng thau

- Gia công siêu hợp kim

- Gia công Peek

- Gia công UHMW

- Gia công Unilate

- Gia công PA6

- Gia công PPS

- Gia công Teflon

- Gia công Inconel

- Gia công thép công cụ

- Vật liệu khác